Обпилюванням називається операція по обробці металів та інших матеріалів зняттям невеликого шару металу напилками вручну або на верстатах.

За допомогою напилка деталей надають потрібну форму і розміри, виробляють пригонку деталей один до одного, готують кромки деталей під зварювання і виконують інші роботи.

Напилками обробляють площини, криволінійні поверхні, пази, канавки, отвори будь-якої форми, поверхні, розташовані під різними кутами, і т. П.

Припуски на обпилювання залишають невеликими – від 0,5 до 0,025 мм. Точність обробки від 0,2 до 0,05 мм.при художній обробці металу ручному обпилюванню, як одному з прийомів, надається важливе значення.

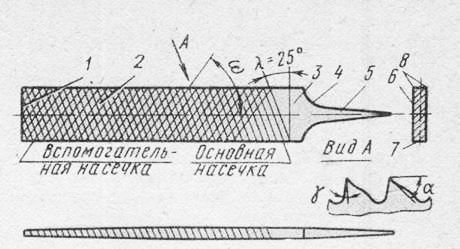

Напилок являє собою сталевий брусок певного профілю і довжини, на поверхні якого є насічки, що утворюють гостро заточені зубці (зуби), що мають в перетині форму клина.

Виготовляють напилки зі сталі у10а або у13а і після насікання піддаються термічній обробці. Допускається легована хромистая сталь шх15 або 13х. Поділяють напилки по крупності насічки, за формою насічки, по довжині і формі бруска, за призначенням.

Насічки на поверхні напилка утворюють зуби, які знімають стружку з оброблюваного матеріалу. Зуби напилків отримують на пілонасекательних верстатах за допомогою спеціального зубила, на фрезерних верстатах – фрезами, на шліфувальних – спеціальними шліфувальними колами, а також шляхом накочування, протягування на протяжних верстатах – протяжками і на зубонарізних верстатах.

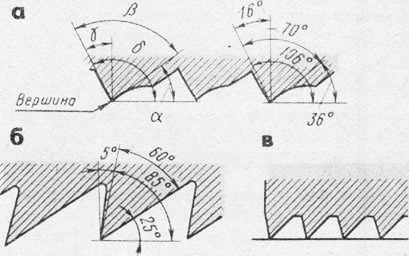

При кожному способі впливу нарізається свій профіль зуба. Однак незалежно від способу отримання насічки кожен зуб має задній кут, кут загострення і кут різання.

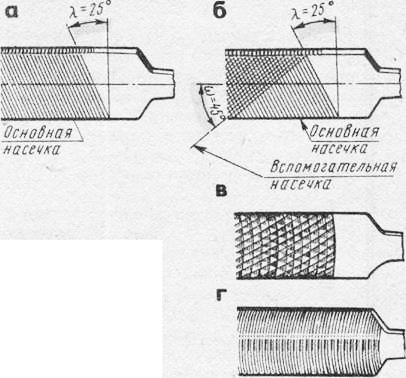

Чим менше насічок на 1 см довжини напилка, тим більше зуб. Розрізняють напилки з одинарною, тобто простий насічкою, з подвійною, або перехресної, точкової, тобто з рашпильной і дугової.

Напилки з одинарною насічкою можуть знімати широку стружку, рівну довжині всієї насічки. Їх застосовують при обпилюванні м’яких металів – латуні, цинку, бабіту, свинцю, алюмінію, бронзи, міді та ін.

Напилки з одинарною насічкою застосовують при обпилюванні матеріалів з незначним опором різанню, а також неметалевих матеріалів. Використовують їх для заточування пив, ножів, для обробки пробки, дерева.

Напилки з подвійною, тобто перехресної насічкою застосовують для обпилювання сталі, чавуну та інших твердих матеріалів з великим опором різанню.

У напилках з подвійною насічкою спочатку насікається нижня глибока насічка, основна, а поверх неї – верхня, неглибока насічка, допоміжна. Вона розрубує основну насічку на безліч окремих зубів. Перехресна насічка полегшує роботу, так як більше подрібнює стружку.

Відстань між сусідніми зубами насічки називаються кроком. Крок основної насічки більше кроку допоміжної. В результаті зуби розташовуються один за одним по прямій, що становить з віссю напилка кут 5 градусів, і при його русі сліди зубів частково перекривають один одного, тому на обробленій поверхні зменшується шорсткість, поверхня виходить більш чистою і гладкою.

Рашпильная (точкова) насічка виходить вдавленням металу спеціальними тригранними зубилами, що залишають, розташованими в шаховому порядку місткі виїмки, що сприяють кращому розміщенню стружки. Рашпілями обробляють дуже м’які метали і неметалеві матеріали – гуму, шкіру та ін.

Дугову насічку отримують фрезеруванням. Насічка має великі западини між зубами і дугоподібну форму, що забезпечує високу продуктивність і підвищену якість оброблюваних поверхонь.

Застосовують напилки з дугової насічкою при обробці м’яких металів – дюралюмінію, міді та ін.

Напилки можуть бути загального призначення, спеціального призначення, надфілі, рашпілі, машинні.

Напилки загального призначення призначені для загальнослісарних робіт. За кількістю насічок (нарізок) на 1 см довжини діляться на шість номерів– 0, 1, 2, 3, 4, 5.

Напилки з насічкою 0 і 1 (драчеві) мають найбільші зуби і служать для грубого обпилювання, коли потрібно видалити великий шар металу – 0,5 – 10 мм. Точність обробки не перевищує 0,1 – 0,2 мм.

Напилки з насічкою 2 і 3 (особисті) застосовують для чистового обпилювання виробів з точністю до 0,02 – 0,05 мм.знімаються шар металу не перевищує 0,02 – 0,06 мм.

Напилки з насічкою 4 і 5 (оксамитові) служать для остаточної обробки виробів. Вони знімають шар не більше 0,01 – 0,03 мм при точності обробки від 0,01 до 0,005 мм

Типи напилків.

Напилки діляться на наступні типи:

А – плоскі,

Б – плоскі гостроносі застосовуються для обпилювання зовнішніх або внутрішніх плоских поверхонь, а також для пропилювання шліців і канавок;

В – квадратні напилки використовують для розпилювання квадратних, прямокутних і багатокутних отворів, а також для обпилювання вузьких плоских поверхонь;

Г – тригранні напилки служать для обпилювання гострих кутів як із зовнішнього боку деталі, так і в пазах, отворах, канавках, для заточування пив по дереву;

Д – круглі напилки використовують для розпилювання круглих або овальних отворів і увігнутих поверхонь невеликого радіусу;

Е – напівкруглі напилки застосовують для обробки увігнутих криволінійних поверхонь значного радіусу і великих отворів (опуклою стороною); площин, опуклих криволінійних поверхонь і кутів більше 30 градусів (плоскою стороною);

Ж-ромбічні напилки застосовують для обпилювання зубів зубчастих коліс, дисків, зірочок, для зняття задирок з цих деталей після обробки їх на верстатах, а також для обпилювання кутів понад 15 градусів і пазів;

З – ножівкові напилки служать для обпилювання внутрішніх кутів клиноподібних канавок, вузьких пазів, площин в тригранних, квадратних і прямокутних отворах, а також при виготовленні ріжучих інструментів і штампів.

Плоскі, квадратні, тригранні, напівкруглі, ромбічні і ножівкові напилки виготовляють з насіченим і нарізаним зубом. Ножівкові напилки виготовляють за спеціальним замовленням.

Напилки спеціального призначення служать для обробки кольорових металів, сплавів, виробів з легких сплавів та ін.

Напилки для обробки кольорових сплавів на відміну від слюсарних напилків загального призначення мають інші, більш раціональні для даного конкретного сплаву кути нахилу насічок і більш глибоку і гостру насічку, що забезпечує високу продуктивність і стійкість напилків.

Напилки випускаються тільки плоскими і гостроносими з насічкою n 1 і призначаються для обробки бронзи, латуні і дюралюмінію. Такі напилки маркують буквами цм на хвостовику.

Напилки загального призначення, що застосовуються для обробки виробів з легких сплавів і неметалевих матеріалів мають дрібну насічку, при роботі швидко забиваються стружкою і виходять з ладу.

Застосовують напилки зі спеціальною державкою, що дозволяють усунути ці недоліки. Ці напилки мають розміри 4х40х360 мм і насічку у вигляді дугових канавок для виходу стружки при значно збільшеному кроці в порівнянні з драчевими напилками загального призначення. Продуктивність роботи такими напилками підвищується в три рази.

Алмазні напилки застосовують для обробки і доведення твердосплавних деталей.

Алмазний напилок являє собою стрижень з робочою поверхнею і перетином потрібного профілю, на яку нанесений тонкий алмазний шар. Алмазне покриття на робочій частині виготовляють різної зернистості для попереднього і остаточного доведення.

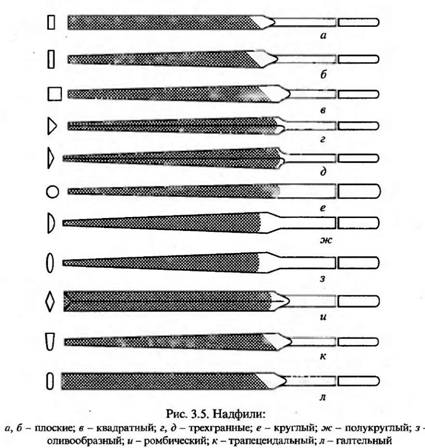

Надфілі-це невеликі напилки, які застосовують для лекальних, граверних, ювелірних робіт та інших художніх робіт по металу, для зачистки у важкодоступних місцях – отворів, кутів та ін. Надфілі мають таку ж форму як і слюсарні напилки.

Виготовляють їх із сталі у12 або у12а.

Довжина надфилей може бути 80, 120 і 160 мм.

В залежності від кількості насічок, що припадають на кожні 10 мм довжини, надфілі поділяють на шість типів: 1 – драчево, 2 – особисті; 3 – 6 – оксамитові.

За формою перетину надфілі можуть бути круглі, напівкруглі, плоскі, гостроносі, овальні, ножівкові, квадратні, тригранні, тригранні односторонні, пазові і ромбовидні.

Алмазні надфілі застосовують для обробки твердосплавних матеріалів, різних видів кераміки, скла та ін.

При обробці надфілями отримують поверхні 9 – 10 класів шорсткості.

Рашпілі призначені для обробки м’яких металів (свинець, олово, мідь та ін.) і неметалевих матеріалів(шкіра, гума, деревина, пластичні маси), коли звичайні напилки непридатні через те, що насічка їх швидко забивається стружкою і вони перестають різати.

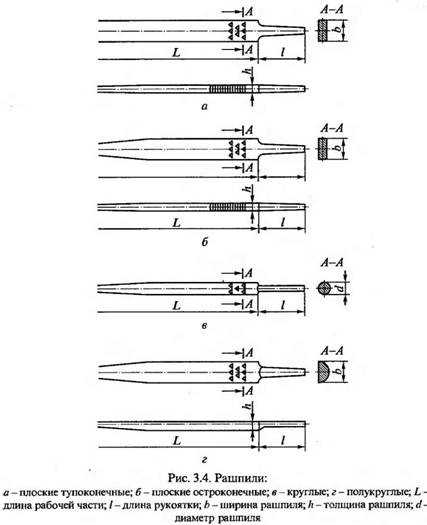

Залежно від профілю рашпілі загального призначення поділяються на плоскі (тупоносі і гостроносі), круглі і напівкруглі з насічкою n 1 і n 2 і довжиною від 250 до 350 мм.зуби рашпіля мають великі розміри і місткі канавки, розташовані попереду кожного зуба.

Обпилювання можна проводити на верстатах за допомогою машинних (стрижневі для обпилювальних верстатів з зворотно-поступальним рухом) і обертових (борнапильники – фасонні головки, дискові і пластинчасті) напилків.

Насадка рукояток напилків.

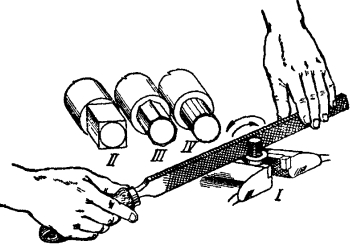

Для зручності роботи напилком на його хвостовик насаджують дерев’яну ручку (рукоятку), виготовлену з липи, ясена, берези, клена або пресованого паперу.

Поверхня рукоятки повинна бути гладкою. Довжина рукоятки повинна відповідати величині напилка і зручно поміщатися в долоні.

Діаметр отвору рукоятки не повинен бути більше ширини середньої частини хвостовика напилка, а глибина отвору повинна відповідати довжині хвостовика.

Отвір для напилка просвердлюють або випалюють, а щоб ручка не розколювалася, на її кінець насаджують сталеве кільце. Щоб насадити напилок, його хвостовик вставляють в отвір рукоятки і, взявши напилок за насічену частину правою рукою, не дуже сильно вдаряють головкою ручки об верстак або молотком по рукоятці.

Щоб зняти рукоятку з напилка, лівою рукою охоплюють рукоятку, а правою рукою молотком наносять два-три несильних удару по верхньому краю кільця, після чого напилок легко виходить з отвору.

На робочому місці всі напилки повинні бути з насадженими рукоятками. Після довгого користування в розроблений отвір можна вставити дерев’яну шпильку.

Зміст

правила і прийоми обпилювання

Для певної роботи вибирають тип напилка, його довжину і номер насічки.

Тип напилка визначається формою оброблюваної поверхні, довжина — її розмірами. Напилок беруть довжиною на 150 мм більше розміру оброблюваної поверхні.

Для обпилювання тонких пластин, пригоночних і доводочних робіт беруть короткі напилки з дрібною насічкою.

Коли потрібно зняти великий припуск, працюють напилком довжиною 300-400 мм з великою насічкою. Номер насічки вибирають в залежності від виду обробки і розміру припуску.

Для чорнової обробки застосовують напилки з насічкою n0 і n1. Вони знімають припуск до 1 мм.

Чистову обробку роблять напилком n2.

На обробку особистими напилками залишають припуск до 0,3 мм.

Для остаточного обпилювання і доведення поверхні беруть напилки nn 3, 4, 5. Вони знімають шар металу до 0,01 — 0,02 мм.

Заготовки зі сталі підвищеної твердості найкраще обпилювати напилком з насічкою n 2.

Кольорові метали обробляють спеціальними напилками, а за відсутності напилками загального призначення n 1. Особисті і оксамитові напилки для обпилювання кольорових металів непридатні.

Перед обпилюванням необхідно підготувати поверхню, очистивши її від масла, формувальної суміші, окалини, ливарної кірки і т.д. Потім деталь затискають в лещатах обпилюють площиною горизонтально приблизно на 10 мм вище губок лещат.

Заготовку з обробленими поверхнями закріплюють, надівши на губки лещат нагубники з м’якого матеріалу-міді, латуні, алюмінію.

При обпилюванні тонкої деталі, її закріплюють на дерев’яному бруску дерев’яними пластинками, які забезпечують нерухомість деталі.

При обпилюванні потрібно стежити за правильною координацією рухів рук і зусилля, що передається на напилок. Рух напилка має бути горизонтальним, тому натиски на ручку і носок напилка повинні змінюватися в залежності від положення точки опори напилка на оброблювану поверхню.

При русі напилка натиск лівою рукою поступово зменшується. Регулюючи натиски на напилок, домагаються отримання рівної обпилюється поверхні без завалів по краях.

У разі ослаблення натиску правої руки і посилення лівої може статися завал поверхні вперед.

При посиленні натиску правої руки і ослаблення лівої вийде завал назад. Притискати напилок до оброблюваної поверхні необхідно при робочому ході, тобто, коли напилок рухається від себе.

При зворотному ході напилок йде вільно без натиску, проте його не потрібно відривати від деталі, щоб не втратити опори і не змінити положення напилка.

Чим дрібніше насічка, тим менше повинна бути сила натискання.

Важливе значення має положення працюючого в момент обпилювання по відношенню до оброблюваної деталі.

Він повинен розташовуватися збоку від лещат на відстані близько 200 мм від верстата так, щоб корпус був прямим і поверненим під кутом 45 градусів до поздовжньої осі лещат.

При русі напилка від себе основне навантаження припадає на злегка винесену вперед ліву ногу, а при зворотному – холостому ході – на праву. При слабкому натиску на напилок при доведенні або обробці поверхні, стопи ніг розташовуються майже поруч. Такі роботи, як точні, частіше виконують сидячи.

Важливе значення має і положення рук (хватка напилка). Необхідно взяти в праву руку напилок за ручку так, щоб вона впиралася в долоню руки, при цьому чотири пальці захоплюють ручку знизу, а великий палець поміщають зверху.

Долоню лівої руки накладають кілька поперек напилка на відстані 20 – 30 мм від його носка.

Пальці повинні бути злегка зігнуті, але не звисати; вони не підтримують, а тільки притискають напилок. Лікоть лівої руки повинен бути трохи піднятий. Права рука від ліктя до кисті повинна складати з напилком пряму лінію.

При обробці дрібних деталей напилком, а також при роботі надфілем великим пальцем лівої руки натискають на кінець надфіля, іншими пальцями підтримують його знизу.

Вказівний палець правої руки кладуть на надфіль або напилок. При такому положенні рук тиск виходить мінімальним, стружка знімається дуже тонка, і поверхня доводиться до потрібного розміру без небезпеки зайти за розмічальну лінію.

Обпилювання поверхні є складним трудомістким процесом. Найчастіше дефектом при обпилюванні поверхні є неплоскостность.

Працюючи напилком в одному напрямку, важко отримати правильну і чисту поверхню.

Тому рух напилка, положення його штрихів, слідів на оброблюваної поверхні повинні змінюватися, тобто поперемінно з кута на кут.

Спочатку обпилювання виконують зліва направо під кутом 30 – 40 градусів до осі лещат, потім, не перериваючи роботи, прямим штрихом і закінчують обпилювання косим штрихом під тим же кутом, але справа наліво. Така зміна напрямок напрямку руху напилка дає можливість отримувати необхідну площинність і шорсткість поверхні.

Процес обпилювання потрібно постійно контролювати.

Деталь потрібно перевіряти досить часто, особливо в кінці обпилювання.

Для контролю користуються повірочними лінійками, штангельциркулями, косинцями, повірочними плитами.

Повірочну лінійку вибирають в залежності від довжини перевіряється поверхні, тобто повірочна лінійка по довжині повинна перекривати перевіряється поверхню.

Перевірку якості обпилювання поверхні повірочною лінійкою виробляють на просвіт. Для цього деталь дістають з лещат і піднімають на рівень очей. Повірочну лінійку беруть правою рукою за середину і прикладають ребро повірочної лінійки перпендикулярно перевіряється поверхні.

Для того щоб перевірити поверхню у всіх напрямках спочатку лінійку ставлять по довгій стороні в двох-трьох місцях, потім по короткій – також в двох-трьох місцях і, нарешті, по одній і іншій діагоналях. Якщо просвіт між лінійкою і перевіряється поверхнею вузький і рівномірний, значить площину оброблена задовільно.

При контролі лінійку не пересувають по поверхні, а кожен раз віднімають від перевіряється поверхні і переставляють в потрібне положення.

Якщо поверхня повинна бути обпиляна особливо ретельно, перевірку точності виробляють за допомогою повірочної плити на фарбу. В цьому випадку на робочу поверхню повірочної плити тампоном наноситься тонкий рівномірний шар фарби (синька, сурик або сажа, розведені в маслі).

Потім повірочну плиту накладають на поверхню, що повіряється, роблять кілька кругових рухів, потім плиту знімають.

На недостатньо точно оброблених (виступаючих) місцях залишається фарба. Ці місця обпилюють додатково до тих пір, поки не буде отримана поверхня з рівномірним шаром фарби по всій поверхні.

Штагенциркулем можна перевірити паралельність двохПоверхонь шляхом виміру товщини деталі в декількох місцях.

При обпилюванні площин під кутом 90 градусів, їх взаємно перпендикулярність перевіряють слюсарним косинцем.

Контроль зовнішніх кутів деталі здійснюють внутрішнім кутом напилка, дивлячись на просвіт.

Правильність внутрішніх кутів у виробі перевіряють зовнішнім кутом.

Обпилювання увігнутих поверхонь. Спочатку на заготівлі розмічають необхідний контур деталі.

Більшу частину металу в даному випадку можна видалити вирізанням ножівкою, надавши западині в заготівлі форму трикутника, або висвердлювання. Потім напилком обпилюють межі і спилюють виступи напівкруглим або круглим драчевим напилком до нанесеної ризики.

Профіль перетину напівкруглого або круглого напилка вибирають таким чином, щоб його радіус був менше, ніж радіус обпилюється поверхні.

Не доходячи приблизно 0,5 мм від ризики, драчовий напилок замінюють особистим. Правильність форми розпилювання перевіряють за шаблоном» на просвіт», а перпендикулярність обпиляної поверхні торця заготовки – косинцем.

14 обпилювання опуклих поверхонь

Обпилювання опуклих поверхонь проводиться наступним чином. Після розмітки ножівкою зрізають кути заготовки, після чого вона приймає пірамідоподібну форму. Потім за допомогою драчевого напилка знімають шар металу, не доходячи до ризики приблизно на 1 мм, після чого обережно знімають шар металу по ризику.

Обпилювання циліндричних заготовок.

Циліндричний стрижень спочатку обпилюють на квадрат, сторона якого дорівнює діаметру плюс припуск на подальшу обробку. Потім у квадрата обпилюють кути і отримують восьмигранник, з якого обпилюванням отримують шестандцатигранник, далі обпилюванням кутів граней домагаються круглої форми.

Рівномірне округлення поверхні в процесі обпилювання досягається безперервним повертанням заготовки.

Шар металу при отриманні чотирьох і восьми граней знімають драчевим напилком, а восьмигранник і шістнадцятигранник обпилюють особистим напилком.

Контроль обробки виробляють штангенциркулем в декількох місцях.

обпилювання дрібних деталей

Дрібні деталі затискають в ручні лещата і, сперши їх про верстак, повертають лівою рукою на себе при робочому ході, тобто при русі напилка вперед, і від себе при холостому ході.

При цьому напилок або надфіль тримають правою рукою з витягнутим вперед вказівним пальцем і їм здійснюють натиск.

Обпилювання тонких пластинок звичайними прийомами неможливо, так як вони згинаються, мнуться і на них виходять завали.

Не слід затискати пластинку між двома дерев’яними планками, так як при цьому насічка напилка швидко забивається дерев’яною тирсою.

Найкраще застосовувати спеціальні розсувні сталеві загартовані рамки. Вони складаються з двох планок, між якими затискається оброблювана деталь, з’єднаних нерухомо на циліндричних штифтах, і затискаються в лещатах.

Обробка ведеться до торкання напилка верхній площині рамки, що дозволяє обходитися без контролю правильності обпилювання спеціальною лінійкою.

Обпилювання по копіру (кондуктору) є найбільш продуктивним для заготовок, що мають криволінійний профіль.

Копір (кондуктор) являє собою пристосування, робочі поверхні якого оброблені відповідно контуру оброблюваної деталі з точністю від 0,5 до 0,1 мм, загартовані і відшліфовані.

Підлягає обпилюванню заготовку вставляють в копір і разом з ним затискають в лещатах. Після цього обпилюють виступаючу частину заготовки до рівня робочої поверхні копіра. При виготовленні великої кількості однакових детатей з тонкого листового матеріалу в копірі можна закріплювати кілька заготовок.

Обробка поверхонь. Вибір способу обробки і послідовність переходів залежать від оброблюваного матеріалу і вимог до якості поверхні, її стану, конструкції, розмірів деталі і припуску, який може досягати 0,05 – 0,3 мм.

Ручна зачистка шліфувальною шкіркою. У тих випадках, коли потрібна висока точність обробки, поверхні після обпилювання піддаються остаточній обробці оксамитовими напилками, полотняної або паперової шліфувальною шкіркою і абразивними брусками.

При обробці поверхонь користуються дерев’яними брусками з наклеєною на них шліфувальною шкіркою. У деяких випадках смужку шкірки накладають на плоский напилок, притримуючи при роботі кінці рукою.

Для обробки криволінійних поверхонь шкурку навертають на оправлення в кілька шарів. Зачистку ведуть спочатку грубими шкірками, потім більш тонкими. Ручна зачистка є малопродуктивною операцією, так вимагає великих тимчасових витрат.

Розпилювання-це обробка отворів з метою надання їм потрібної форми.

Обробка круглих отворів проводиться круглими і напівкруглими напилками, тригранних отворів – тригранними, ножівковими і ромбічними напилками; квадратних – квадратними напилками.

Підготовка до розпилювання починається з розмітки і накерніванія розмічальних рисок, потім свердлять отвори по заміткових ризиках і вирубують пройми, утворені свердлінням.

Найкращою виходить розмітка відшліфованою шліфувальною шкіркою металевої поверхні. При розпилюванні свердлять один отвір, коли пройма невелика; а в великих проймах свердлять два або більше отворів з метою залишення найменшого припуску на розпилювання.

Великі перемички важко видалити з просвердленої пройми, проте не можна розташовувати отвори і занадто близько один до одного, щоб уникнути здавлювання, яке може привести до поломки свердла.

При розпилюванні в заготівлі квадратного отвору спочатку розмічають квадрат, а в ньому – отвір, потім просвердлюють отвір свердлом, діаметром на 0,5 мм менше сторони квадрата.

В просвердленому отворі пропилюють чотири кути квадратним напилком, не доходячи 0,5 мм до розмічальних рисок, після чого розпилюють отвір до розмічальних рисок в наступній послідовності: спочатку дві протилежні сторони, потім інші, після чого підганяють отвір під необхідний розмір.

При розпилюванні в заготівлі тригранного отвору розмічають контур трикутника і свердлять в ньому отвір свердлом, не торкаючись розмічальних рисок трикутника. Потім в круглому отворі пропилюють три кути і послідовно розпилюють боку, не доходячи 0,5 мм до розмічальної ризики, після чого підганяють боку трикутника. Працювати тригранним напилком потрібно строго прямолінійно, щоб уникнути поднутрения сторін.

Точність обробки перевіряють вкладишем.

При підгонці слід стежити за тим, щоб вкладиш входив в розпилюється отвір вільно, без перекосу і щільно.

догляд за напилками

Збільшення терміну служби напилка забезпечується правильним доглядом.

Напилки зберігаються в антикорозійної мастилі, яку перед роботою треба видалити, промивши інструмент щіткою в чистому бензині або, натерши насічку крейдою, який вбере жир, а потім жорсткою щіткою у напрямку рядів насічок крейда видаляють.

При роботі з напилком необхідно дотримуватися деяких правил: не можна ударяти по напилках – через крихкість вони можуть дати тріщини і зламатися.

Не слід класти напилки на металеві або кам’яні, бетонні поверхні і предмети, так як це може привести до фарбування зубів.

Зберігають напилки на дерев’яних підставках в положенні, яке не дає їм можливості стикатися між собою.

Щоб оберегти від корозії, потрібно не допускати на напилках вологи, кислот, випарів. Темний колір говорить про те, що напилок окислився або погано загартований. Новий напилок має світло-сірий колір.

Напилки потрібно оберігати від попадання масла і наждачного пилу; замаслені напилки не ріжуть, а ковзають, тому не слід протирати напилок рукою, так на руці завжди є жирова плівка; наждачний пил забиває западини зубів, пошкоджує їх, напилок після впливу абразивів погано ріже.

Щоб оберегти від забивання стружкою м’яких і в’язких металів напилки перед роботою слід натерти крейдою.

Щоб уникнути передчасного зносу напилків перед обпилюванням заготовок, поверхні яких покриті іржею, необхідно видалити з них іржу металевою щіткою.

Не можна обробляти напилком матеріали, твердість яких дорівнює або перевищує його твердість. Це може привести до затуплення або фарбування зубів, тому при обробці поверхонь залишки плавленої бури, ливарної кірки, окалини, наклепу знімаютьНаждаком або насіченим ребром старого напилка і тільки після цього починають обпилювання.

Напилки потрібно застосовувати тільки за призначенням; новим напилком краще обробляти спочатку м’які метали, а після деякого затуплення – тверді метали.

Все це дозволяє збільшити термін придатності напилка.

Час від часу напилок очищають від стружки і тирси, постукуючи носком напилка про верстак.

Очищають напилок кордовою щіткою зі сталевим ворсом. Переміщують щітку уздовж насічки, у напилків з подвійною насічкою – уздовж основної насічки. У ручку щітки вставлений металевий стрижень з розплющеним кінцем, який служить для видалення тих частинок, які застрягли після чищення дротяною щіткою.

При відсутності щіток зуби напилка очищають скребками з алюмінію, латуні або іншого м’якого металу.

Тверда сталева або мідний дріт для цієї мети не годитися, так як сталева псує насічку, а мідна обміднює зуби.

Замаслені напилки чистять спочатку деревним вугіллям, натираючи уздовж рядів насічок, а потім щіткою або промивають в розчині каустичної соди і чистять щіткою.

Промаслені напилки миють в гасі або бензині.

Для очищення напилків від деревини, кістяних, ебонітових і пластмасових стружок їх опускають на 15 хвилин в гарячу воду, потім очищають сталевою щіткою і просушують.

Старі напилки можна оновити, якщо опустити їх на 10 хвилин в 10 процентний розчин сірчаної кислоти, промити в проточній воді, очистити сталевою щіткою, ще раз промити в розчині каустичної соди, промити в гарячій воді, протерти і просушити.

У скляному посуді розчинити в 750 г дистильованої води 90 г бури, до цього розчину, обережно помішуючи, додати 400 г дрібно намолотого сульфіту міді і 350 г 30 процентної сірої кислоти. У приготований таким чином рідину опустити добре вимитий напилок і протримати 20 хвилин. Потім промити теплою водою і просушити.

Очистити напилок можна наступним способом: спочатку очистити його металевою щіткою, вимити водою з милом, потім слабким розчином каустичної соди (10 г соди на 200 мл води) і витримати 10 хвилин в розчині, що складається з 10 частин 20 процентної азотної кислоти, 30 частин 20 процентної сірчаної кислоти і 70 частин води. Після хімічної обробки напилок вимити гарячою водою і занурити в гашене вапно.

Під розмірною обробкою розуміється обробка заготовки (деталі) для додання їй заданих форми, розмірів і шорсткості оброблених поверхонь. В результаті обробки виходить готовий виріб, який може мати самостійне застосування (наприклад, зубило, косинець), або деталь, придатна до монтажу в збирається виріб (наприклад, рукоятки і важелі різних конструкцій). До операцій розмірної слюсарної обробки відносяться обпилювання, обробка отворів (свердління, зенкування, зенкування, цекування, розгортання) і нарізування зовнішніх і внутрішніх різьб.

Обпилювання — це операція з видалення з поверхні заготовки шару матеріалу за допомогою ріжучого інструменту — напилка, метою якої є надання заготівлі заданих форми і розмірів, а також забезпечення заданої шорсткості поверхні. У більшості випадків обпилювання виробляють після рубки і різання металу ножівкою, а також при складальних роботах для пригонки деталі за місцем. У слюсарній практиці обпилювання застосовується для обробки наступних поверхонь:

Плоских і криволінійних;

Плоских, розташованих під зовнішнім або внутрішнім кутом;

Плоских паралельних під певний розмір між ними;

Фасонних складного профілю.

Крім того, обпилювання використовується для обробки поглиблень, пазів і виступів.

Розрізняють чорнове і чистове обпилювання. Обробка напилком дозволяє отримати точність обробки деталей до 0,05 мм, а в окремих випадках і більш високу точність. Припуск на обробку обпилюванням, тобто різниця між номінальним розміром деталі і розміром заготовки для її отримання, зазвичай невеликий і становить від 1,0 до 0,5 мм.

Інструменти, що застосовуються при обпилюванні

Основними робочими інструментами, застосовуваними при обпилюванні, є напилки, рашпілі і надфілі.

Напилки являють собою сталеві загартовані бруски, на робочих поверхнях яких нанесено велику кількість насічок або нарізок, що утворюють ріжучі зуби напилка. Ці зуби забезпечують зрізання з поверхні заготовки невеликого шару металу у вигляді стружки. Напилки виготовляють з інструментальних вуглецевих сталей марок у10, у12, у13і інструментальних легованих сталей марок шх6, шх9, шх12.

Насічки на поверхні напилка утворюють зуби, причому чим менше насічок на одиницю довжини напилка, тим більше зуби. По виду насічок розрізняють напилки з одинарною (рис. 3.1, а), подвійний (перехресної) (рис. 3.1, б) і рашпільної (рис. 3.1, в) насічками.

Напилки з одинарною насічкою зрізають метал широкою стружкою, що дорівнює всій довжині зуба, що вимагає докладання великих зусиль. Такі напилки застосовуються для обробки кольорових металів, їх сплавів і неметалевих матеріалів.

Напилки з подвійною насічкою мають основну насічку (глибшу) і нанесену поверх неї допоміжну (дрібнішу), яка забезпечує дроблення стружки по довжині, що знижує зусилля, що прикладаються до напилка при роботі. П1аг нанесення основної і допоміжної насічок неоднаковий, тому зуби напилка розташовуються один за одним по прямій, що становить з віссю напилка кут 5 таке розташування зубів на напилку забезпечує часткове перекриття слідів від зубів на обробленій поверхні, що зменшує її шорсткість.

Напилки з рашпильной насічкою (рашпили) мають зуби, які утворюються видавлюванням металу з поверхні заготовки напилка за допомогою спеціального насекательного зубила. Кожен зуб рашпильной насічки зміщений щодо розташованого попереду зуба на половину кроку. Таке розташування зубів на поверхні напилка забезпечує зменшення глибини канавок, утворених зубами, за рахунок часткового перекриття слідів зубів на поверхні заготовки, що полегшує різання. Рашпілі застосовують для обпилювання м’яких матеріалів (баббіт, свинець, дерево, каучук, гума, деякі види пластмас).

Насічки на поверхні напилка отримують різними методами: насіканням (рис. 3.2, а) на спеціальних верстатах, фрезеруванням (рис. 3.2, б) і протягуванням (рис. 3.2, в). Незалежно від способу отримання насічки зуби, утворені на поверхні напилка, мають форму ріжучого клина, геометрична форма якого визначається кутом загострення р>, заднім кутом а, переднім кутом у і кутом різання 5 (див. 3.2, а).

Передній кут-це кут між передньою поверхнею зуба і площиною, що проходить через його вершину перпендикулярно осі напилка. Кут загострення-це кут між передньою і задньою поверхнями зуба. Задній кут-це кут між задньою поверхнею зуба і дотичній до обробленої поверхні. Кут різання-це кут між передньою поверхнею зуба і площиною обробленої поверхні.

Напилки класифікуються в залежності від числа насічок на 10 мм довжини напилка на 6 класів насічки мають номери від 0 до 5, при цьому чим менше номер насічки, тим більше відстань між насічками і відповідно крупніше зуб. Вибір номера напилка залежить від характеру робіт, які будуть їм виконуватися. Чим вище вимоги до точності обробки і шорсткості обробленої поверхні, тим дрібнішим повинен бути зуб напилка.

Для грубого чорнового обпилювання (шорсткість rz 160…80, точність 0,2 … 0,3 мм) застосовуються напилки 0-го і 1-го класів (драчеві), що мають від 5 до 14 зубів на 10 мм насіченої частини в залежності від довжини напилка.

Для виконання чистової обробки (шорсткість rz 40…20, точність 0,05 … 0,1 мм) використовуються напилки з більш дрібним зубом 2-го і 3-го класів (особисті), що мають від 8 до 20 насічок на 10 мм довжини насіченої частини напилка.

Для пригоночних, оздоблювальних і доводочних робіт (шорсткість поверхні ra 2,5… 1,25, точність 0,02…0,05 мм) застосовуються напилки з крейда) ними і дуже дрібними зубами 4-го і 5 — го класів (оксамитові), що мають від 12 до 56 насічок на 10 мм довжини насіченої частини.

Для виконання слюсарних робіт призначені напилки з подвійною насічкою, виконаної методом насікання. Такі напилки виготовляють з різною формою поперечного перерізу, яка вибирається в залежності від форми оброблюваної поверхні.

Плоскі напилки (рис. 3.3, а, б) — для обпилювання плоских і опуклих широких зовнішніх поверхонь і розпилювання прямокутних отворів;

Квадратні напилки (рис. 3.3, в) — дляРозпилювання квадратних і прямокутних прорізів, прямокутних пазів і вузьких плоских зовнішніх поверхонь;

Тригранні напилки (рис. 3.3, г) — для розпилювання отворів і пазів з кутами більш 60°;

Круглі напилки (рис. 3.3, д) — для розпилювання круглих і овальних отворі, а також увігнутих поверхонь малого радіуса заокруглення, які не можуть бути оброблені напівкруглим напилком;

Напівкруглі напилки (рис. 3.3, е) — для обпилювання увігнутих поверхонь великого радіуса заокруглення і галтелів;

Ромбічні напилки (рис. 3.3, ж) — для обпилювання зубів зубчастих коліс, зірочок, для розпилювання профільних пазів і поверхонь, розташованих під гострими кутами;

Ножівкові напилки (рис. 3.3, з) — для обпилювання внутрішніх кутів менше 10°, а також клиновидних канавок, вузьких пазів, зубів зубчастих коліс, плоских поверхонь і обробки кутів в тригранних, прямокутних і квадратних отворах.

Рашпілі за формою поперечного перерізу можуть бути плоскі тупокінцеві (рис. 3.4, а), плоскі загострені (рис. 3.4, б), круглі (рис. 3.4, в) і напівкруглі (рис. 3.4, г). Рашпілі виготовляють з дрібною і великою насічкою.

Для обробки дрібних деталей застосовують спеціальні напилки-надфілі, що мають малу довжину (80,120 або 160 мм) і різну форму поперечного перерізу (рис. 3.5). Надфілі мають також подвійну насічку: основну — під кутом 25 ° і допоміжну — під кутом 45

Для забезпечення високої якості обпилювання необхідно правильно вибирати профіль поперечного перерізу, довжину і насічку напилка.

Профіль поперечного перерізу напилка вибирається в залежності від форми обпилюваної поверхні:

Плоский, плоска сторона напівкруглого — для обпилювання плоских і опуклих криволінійних поверхонь;

Квадратний, плоский — для обробки пазів, отворів і прорізів прямокутного перерізу;

Плоский, квадратний, плоска сторона напівкруглого-при обпилюванні поверхонь, розташованих під кутом 90°;

Тригранний — при обпилюванні поверхонь, розташованих під кутом понад 60°;

Ножівковий, ромбічний — для обпилювання поверхонь, розташованих під кутом понад 10°;

Тригранні, круглі, напівкруглі, ромбічні, квадратні, ножівкові — для розпилювання отворів (в залежності від їх форми).

Довжина напилка залежить від виду обробки і розмірів оброблюваної поверхні і повинна складати:

100… 160 мм — для обпилювання тонких пластин;

160…250 мм-для обпилювання поверхонь з довжиною обробки до 50 мм; 250…315 мм-з довжиною обробки до 100 мм; 315 … 400 мм-з довжиною обробки більше 100 мм;

100…200 мм-длг: розпилювання отворів в деталях товщиною до 10 мм;

315 …400 мм — для чорнового обпилювання;

100… 160 мм — при доведенні (надфілі).

Номер насічки вибирається в залежності від вимог до шорсткості обробленої поверхні.

Для зручного тримання і забезпечення безпеки напилки забезпечуються ручкою, яка виготовляється з дерева або пластмаси. Ручки бувають одноразовими або багаторазового застосування. Дерев’яні одноразові ручки (мал. 3.6) напилків виконують з берези або липи. Поверхня рукоятки повинна бути чистою і рівною. Для попередження розколювання при установці на хвостовик напилка рукоятка забезпечується спеціальним металевим кільцем, встановленим на її шийці. У рукоятці просвердлюється отвір під хвостовик напилка. При закріпленні хвостовик напилка вставляють в отвір, потім, б’ючи головкою рукоятки по верстак у або лещатах, домагаються його щільного входження в отвір рукоятки. Забороняється насаджування рукоятки ударами молотка по носку напилка, так як це може привести до травми.

До атегорія:

Обпилювання металу

Сутність процесу обпилювання металу

Обпилюванням називається операція з обробки металів та інших матеріалів зняттям невеликого шару напилками вручну або на обпилювальних верстатах.

Обпилювання деталей — один з найпоширеніших способів обробки металів. За допомогою напилків знімають невеликий припуск, тобто домагаються, щоб деталь мала точні розміри і рівну поверхню.

За допомогою напилка слюсар надає деталям необхідну форму і розміри, виробляє пригонку деталей один до одного, підготовляє кромки деталей під зварювання і виконує інші роботи.

За допомогою напилків обробляють площини, криволінійні поверхні, пази, канавки, отвори будь — якої форми, поверхні, розташовані під різними кутами, і т. П. Припуски на обпилювання залишаються невеликими-від 0,5 до 0,025 мм. Точність обробки обпилюванням від 0,2 до 0,05 мм, в окремих випадках до 0,001 мм.

Ручна обробка напилком в даний час в значній мірі замінена обпилюванням на спеціальних верстатах, але повністю ручне обпилювання ці верстати витіснити не можуть, так як пригоночние роботи при складанні і монтажі обладнання часто доводиться виконувати вручну.

Напилок являє собою сталевий брусок певного профілю і довжини, на поверхні якого є насічки (нарізки), що утворюють западини і ос-трозаточенние зубці (зуби), що мають в перетині форму клина. Напилки виготовляють зі сталі у10а або у13а (допускається легована хромистая сталь шх15 або 13х), після насікання піддають термічній обробці.

Напилки поділяють: по крупності насічки, за формою насічки, по довжині і формі бруска, за призначенням.

Види і основні елементи насічок. Насічки на поверхні напилка утворюють зуби, які знімають стружку з оброблюваного матеріалу. Зуби напилків отримують на пілонасекательних верстатах за допомогою спеціального зубила, на фрезерних верстатах — фрезами, на шліфувальних верстатах — спеціальними шліфувальними колами, а також шляхом накочування, протягування на протяжних верстатах — протяжками і на зубонарізних верстатах. Кожним із зазначених способів насікається свій профіль зуба. Однак незалежно від способу отримання насічки кожен зуб має задній кут а, кут загострення, передній кут і кут різань.

У напилків з насіченими зубами з негативним переднім кутом (y від -12 до -15°) і порівняно великим заднім кутом (а від 35 до 40°) забезпечується достатній простір для розміщення стружки. Отриманий при цьому кут загострення р = 62 (до 67°) забезпечує міцність зуба.

Напилки з фрезерованими або шліфованими зубами мають позитивний передній кут т= 2 (до 10°). У них кут різання менше 90° і значить, менше зусилля різання. Велика вартість фрезерування і шліфування обмежує застосування цих напилків.

Для напилків з зубами, отриманими протягуванням, у = -5°, р = 55°, а= 40°, 8= 95°.

Простягнутий зуб має западину з плоским дном. Ці зуби краще врізаються в оброблюваний метал, що значно підвищує продуктивність праці. Крім того, напилки з такими зубами більш стійки, так як зуби не забиваються стружкою.

Чим менше насічок на 1 см довжини напилка, тим більше зуб. Розрізняють напилки з одинарною, тобто простий насічкою, з подвійною, або перехресної, точкової, тобто з рашпильной, і дугової.

Н апільники з одинарною насічкою можуть знімати широку стружку, рівну довжині всієї насічки. Їх застосовують при обпилюванні м’яких металів (латуні, цинку, бабіту, свинцю, алюмінію, бронзи, міді і т.п.) з незначним опором різанню, а також неметалевих матеріалів. Крім того, ці напилки використовуються для заточування пив, ножів, а також для обробки дерева і пробки. Одинарна насічка наноситься під кутом x = 25° до осі напилка.

Напилки з подвійною (тобто. Перехресної) насічкою застосовують для обпилювання сталі, чавуну та інших твердих матеріалів з великим опором різанню. У напилках з подвійною насічкою спочатку насікається нижня-глибока насічка, звана основний, а поверх неї — верхня, неглибока насічка, називається допоміжної; вона розрубує основну насічку на велику кількість окремих зубів.

Перехресна насічка більше подрібнює стружку, що полегшує роботу. Основна насічка виконується під кутом 1 x = 25°, а допоміжна — під кутом со = 45°.

Відстань між сусідніми зубами насічки називається кроком 5 \ крок основної насічки більше кроку допоміжної. В результаті зуби розташовуються один за одним по прямій, що становить з віссю напилка кут 5°, і при його русі сліди зубів частково перекривають один одного, тому на обробленій поверхні зменшується шорсткість, поверхня виходить більш чистою і гладкою.

Рис. 1. Напилок слюсарний загального призначення: 1-носок, 2-робоча частина, 3-ненасічена ділянка, 4-заплечик, 5-хвостовик, 6-широка сторона, 7-вузькаСторона, 8-ребро

Рис. 2. Зуби напилка: а-насічені, б-отримані фрезеруванням або шліфуванням, в-отримані протягуванням

Рис. 3. Види насічок напилків: а — одинарна (проста), б подвійна(перехресна), в-раш — пкльная, г-дугова

Рашпильная (точкова) насічка виходить вдавленням металу спеціальними тригранними зубилами, що залишають розташовані в шаховому порядку місткі виїмки, що сприяють кращому розміщенню стружки. Рашпілями обробляють дуже м’які метали і неметалеві матеріали (шкіру, гуму та ін.).

Дугову насічку отримують фрезеруванням. Насічка має великі западини між зубами і дугоподібну форму, що забезпечує високу продуктивність і підвищену якість оброблюваних поверхонь. Ці напилки застосовують при обробці м’яких металів (мідь, дюралюміній і ін.).

Обпилювання зовнішніх плоских поверхонь . Обпилювання зазвичай починається з перевірки припуску на обробку, який міг би забезпечити виготовлення деталі відповідно до креслення.

Слід зазначити, що виконання цього виду роботи є найбільш важким. Якщо слюсар навчиться правильно обпилювати прямолінійні поверхні, то він точно зуміє обпиляти і інші поверхні.

При обпилюванні плоских поверхонь використовують плоский напилок — драчовий і т.д. Спочатку обпилюють одну широку площину (вона є базою, тобто. Вихідною площиною для подальшої обробки), потім другу паралельно першій і т.д. Слід прагнути до того, щоб обпилювати площину завжди перебувала в горизонтальному положенні. Обпилювання потрібно вести перехресними штрихами. Паралельність сторін перевіряють кронциркулем або штангенциркулем.

Якість обпилювання по верху перевіряють повірочною лінійкою в різних положеннях (уздовж, поперек, по діагоналі).

Розглянемо послідовність обпилювання поверхонь у сталевої плитки (рис. 137, а) з точністю 0,5 мм.

Рис. 137. Види обпилювання:

А — плоскої плитки, б — кутника 90°, в — кріплення косинця в лещатах

Спочатку обпилюють широкі поверхні плитки, для чого необхідно:

- затиснути плитку в лещата поверхнею а вгору і так, щоб оброблювана поверхня виступала над губками лещат не більше ніж на 4-6 мм;

- обпиляти поверхню а плоским драчевым напилком;

- обпиляти поверхню а плоским особистим напилком і перевірити прямолінійність поверхні лінійкою;

- встановити плитку поверхнею б вгору;

- обпиляти поверхню б плоским напилком драчевым;

- обпиляти поверхню б плоским особистим напилком і перевірити прямолінійність поверхні лінійкою, а паралельність поверхонь л і б кронциркулем.

Закінчивши обробку широких поверхонь, переходять до обпилювання вузьких поверхонь плитки, для чого необхідно:

- надіти на губки лещат нагубники і затиснути в лещата плитку поверхнею 2 вгору;

- обпиляти поверхню 2 плоским драчевим напилком;

- обпиляти поверхню 2 плоским особистим напилком, перевірити прямолінійність поверхні лінійкою, а перпендикулярність обпиляної поверхні до поверхні а перевірити косинцем;

- затиснути в лещатах плитку поверхнею 4 вгору;

- обпиляти поверхню 4 плоским драчевим і потім особистим напилком і перевірити прямолінійність оброблюваної поверхні лінійкою, перпендикулярність до поверхні а косинцем і паралельність з поверхнею 2 кронциркулем або штангенциркулем;

- затиснути в лещатах плитку поверхнею 1 вгору;

- обпиляти поверхню 1 плоским драчевым напилком по косинцю;

- обпиляти поверхню 1 плоским особистим напилком і перевірити її перпендикулярність до поверхні а і поверхні 2 по косинцю;

- затиснути в лещатах плитку поверхнею 3 вгору;

- обпиляти поверхню 3 плоским драчевым напилком і перевірити косинцем її перпендикулярність спочатку до поверхні а, а потім до поверхні 2;

- обпиляти поверхню 3 плоским особистим напилком і перевірити косинцем її перпендикулярність до інших поверхонь;

- зняти задирки з усіх ребер плитки;

- остаточно перевірити всі розміри і якість обробки плитки по лінійці, косинці, кронциркулю або штангенциркулю.

Обпилювання поверхонь, розташованих під прямим кутом . Обпилювання сполучених поверхонь, пов’язане з пригонкою внутрішнього кута, пов’язане з деякими труднощами.

Вибравши одну з поверхонь в якості базової (зазвичай приймають велику), обпилюють її начисто, а потім обробляють другу поверхню під прямим кутом до базової.

Правильність обпилювання другої поверхні перевіряють повірочним косинцем, одну полицю якого прикладають до базової поверхні.

Обпилювання поверхонь по внутрішньому прямому кутку ведуть так, щоб до другої поверхні було звернено ребро напилка, на якому немає насічки.

Як приклад обробки площин, сполучених під кутом 90°, розглянемо послідовність виготовлення кутника 90° (рис. 137, б), для цього необхідно:

- закріпити заготовку косинця в лещатах в дерев’яному бруску (рис. 137, в);

- обпиляти послідовно широкі площини 1 і 2 спочатку плоским драчевим, а потім плоским особистим напилками;

- перевірити якість обпилювання повірочною лінійкою, паралельність поверхонь — кронциркулем, а товщину — штангенциркулем;

- замінити дерев’яний брусок нагубниками, затиснути косинець обпиляними поверхнями і обпиляти послідовно ребра косинця під кутом 90°. Для забезпечення точності обробки спочатку слід обробити зовнішнє ребро s до отримання прямого кута між цим ребром і широкими поверхнями 1 і 2 кутника. Потім в такій же послідовності обробити ребро 8, перевіряючи його косинцем відносно ребра 3;

- до вершини внутрішнього кута просвердлити отвір діаметром 3 мм, а потім ножівкою зробити проріз до нього шириною 1 мм;

- обпиляти послідовно внутрішні ребра 5 і 6 під кутом 90°, витримуючи при цьому паралельність ребра 5 з ребром 3 і ребра 6 з ребром 8, домагаючись, щоб внутрішній кут між ребрами 5 і б і зовнішній між ребрами 3 і 8 були прямими;

- обпиляти послідовно торці 4 і 7, витримуючи розміри по кресленню (125 і 80 мм); зняти задирки з ребер;

- відшліфувати наждачним папером всі ребра і поверхні кутника, на відшліфованих поверхнях і ребрах не повинно бути подряпин і рисок.

Наведений порядок обробки косинця забезпечує площинність кожної поверхні і перпендикулярність ребер між собою і по відношенню до поверхонь.

Обпилювання квадрата на кінці стрижня . Цю роботу починають з обпилювання першої грані, розмір якої контролюють штангенциркулем. Потім паралельно їй обпилюють другу грань, при цьому контролюють розмір головки квадрата. Третю грань обпилюють під кутом 90° до обпиляних гранях і перевіряють косинцем. Четверту грань обпилюють за розміром і паралельно третій грані.

Обпилювання циліндричних заготовок . Обпилювання циліндричного стрижня на менший діаметр виконують в такій послідовності. Циліндричний стрижень (рис. 138) спочатку обпилюють на квадрат, в розмір його сторін повинен входити припуск на подальшу обробку. Потім у квадрата обпилюють кути і отримують восьмигранник, з якого обпилюванням отримують шістнадцятигранник; в процесі подальшої обробки отримують циліндричний стрижень необхідного діаметра. Шар металу до отримання чотирьох і восьми граней необхідно знімати драчевим напилком, а восьмигранник і шістнадцятигранник обпилюють вже особистим напилком. Перевірку правильності обпилювання виробляють штангенциркулем в декількох місцях.

Рис. 138. Обпилювання циліндричних деталей:

I-циліндр, ii-квадрат, iii — восьмигранник. Iv-багатогранник

Обпилювання увігнутих і опуклих криволінійних поверхонь . Багато деталей машин мають опуклу і увігнуту форму.

При обпилюванні і розпилюванні криволінійних поверхонь необхідно вибрати найбільш раціональний спосіб видалення зайвого металу.

В одному випадку потрібно попереднє випилювання ножівкою, в іншому — висвердлювання, в третьому — вирубка і т. Д. Занадто великий припуск на обпилювання веде до великої витрати часу на виконання завдання, а залишення занадто малого припуску часто веде до псування деталі.

Обпилювання увігнутих поверхонь . Спочатку на заготівлі розмічають необхідний контур деталі. Більшу частину металу в даному випадку можна видалити ножівкою, западині в заготівлі потрібно надати форму трикутника (рис. 139, а). Потім квадратним або тригранним напилком обпилюють межі і спилюють виступи напівкруглим або круглим драчевим напилком до