Загальні відомості. В якості деревної технологічної сировини для виробництва деревно-стружкових плит застосовують:

За призначенням деревна технологічна сировина використовується наступним чином.

Одношарові плити і зовнішні шари тришарових плит виготовляють з усіх видів сировини, зазначених вище, за винятком шпону, стружки-відходів деревообробних верстатів, тирси і технологічної тріски. При цьому рекомендуються наступні породи деревини: сосна, ялина, кедр, ялиця, береза.

Для виготовлення багатошарових плит і внутрішнього шару тришарових плит застосовують всі види сировини, зазначені вище. При цьому, крім деревини хвойних порід, може бути використана н деревина листяних порід-береза, вільха, липа, бук та ін. Дров’яна деревина для виробництва деревно-стружкових плит повинна задовольняти технічним умовам.

Діаметр сировини в круглому вигляді встановлюється від 4 см і вище. Поставляють сировину як окремо по породах, так н в змішаному вигляді в різних співвідношеннях, в окоренном і неокоренном вигляді. При цьому неокоренние колоті дрова н відходи лісопиляння і деревообробки не повинні мати кори більше 12…14 %. На окоренном сировину залишки кори або лубу не повинні перевищувати 3% від поверхні сировини.

Дров’яну деревину поставляють як у вигляді полін довжиною 1 м і вище, так і у вигляді довготи. Довжина довготи повинна бути кратна довжині полін плюс припуск на оброблення.

У дров’яній деревині для виробництва деревно-стружкових плит допускаються такі пороки, як сучки — здорові і тютюнові; червоточина, кривизна, тріщини. Внутрішня гниль-ситова н трухлявая-допускається до 0,5 відповідного діаметра торця з виходом на другий торець до 0,3 його діаметра. Зовнішня трухлява гниль не допускається.

Тонкомірна деревина. Тонкомірна деревина виходить в основному при проведенні рубок догляду. Вона являє собою круглий, неокоренний, з обрубаними гілками лісоматеріал.

Діаметр у верхньому відрубі тонкомірної деревини хвойних порід 2…6 см, листяних 2…8 см, довжина 1…3 м з градацією через 0,5 м.

Тонкомірна деревина володіє більшою пластичністю і меншими пружністю і щільністю в порівнянні зі стиглою деревиною, в ній майже відсутня гниль. Тому при виготовленні стружки різко зменшується утворення пилу, стружка виходить заданих розмірів.

Досвід роботи показав, що у деревно-стружкових плит, виготовлених з тонкомірної деревини, показники фізико-механічних властивостей більш високі і кращий зовнішній товарний вигляд, ніж у плит з дров’яної деревини.

Відходи лісопиляння. Кускові відходи лісопиляння в основному переробляються в технологічну тріску, яка служить прекрасним сировиною для виробництва деревно-стружкових плит.

Технологічна тріска, призначена для виробництва деревостружкових плит, повинна задовольняти наступним вимогам. Розміри тріски для плит плоского пресування: довжина 20…60 мм (оптимальна — 40), товщина — не більше 30 мм; для плит екструзійного пресування: довжина 5…40 мм (оптимальна — 20), товщина — не більше 30 мм. У технологічній трісці допускається вміст кори не більше 12 %, гнилі — не більше 5 %; мінеральні домішки-вугілля, камінь, вапно та ін.не допускаються. Для виробництва високоякісних плит вміст кори в трісці не повинно перевищувати 3 %.

Тирса. Рекомендується застосовувати тирсу з деревини твердих листяних порід в якості добавки до різаної стружці у внутрішній шар тришарових плит в кількості 10…20%, а тирса з хвойних і м’яких листяних порід — до 50 %.

Відходи фанерного виробництва. Ці відходи, особливо олівці, найкращим чином підготовлені для переробки на спеціальну різану стружку. При цьому олівці можуть бути використані для виготовлення стружки як для внутрішнього, так і для зовнішніх шарів, шпон-рванина переробляється в стружку тільки для внутрішнього шару. При використанні шпону-рваніни вміст кори в ній не повинно перевищувати 12 %.

Стружка-відходи від стругальних верстатів. Майже на всіх деревообробних підприємствах утворюється значна кількість стружки-відходів від деревообробних верстатів. Встановлено, що межа міцності при статичному вигині плит, внутрішній шар яких складається з стружки-відходів, приблизно дорівнює міцності плит, у яких внутрішній шар повністю складається зі спеціальної різаної стружки. За межею міцності при розтягуванні перпендикулярно до пласти плити, водопоглинання, розбухання показники перших навіть трохи вище. Тому для внутрішнього шару тришарових плит рекомендується використовувати стружку-відходи хвойних порід без обмежень, а стружку твердих листяних порід в кількості до 30 % — в якості добавки до спеціальної різаної стружці.

Стружку-відходи від деревообробних верстатів доцільно також подрібнювати в тонкі деревні частинки для формування зовнішніх шарів при виготовленні плит з мелкоструктурной поверхнею. Поверхня плит при цьому виходить високого класу шорсткості.

У гонці за прибутком багато починаючі бізнесмени роблять ставку на виготовлення сучасних матеріалів для ст роительства і в більшості випадків не звертають уваги на таку продукцію, як дсп. Вони вважають її застарілим варіантом. Дехто до виготовлення даного матеріалу відноситься як до одного із способів утилізації відходів.

Дсп розшифровується як деревно-стружкова плита. Є вона композиційним листовим матеріалом. Виробництво дсп здійснюється за методом гарячого пресування деревообробних відходів, в основному тирси, стружок. Для отримання особливих властивостей до складу включають спеціальні добавки. Обсяг їх становить від 6 до 8 відсотків від маси головного наповнювача.

Зміст

Область застосування

Сфера використання дсп дуже широка. Даний матеріал застосовують в обробці і в будівництві, при виготовленні меблів і дверей. Крім цього, дсп використовується у вагонобудуванні та автомобілебудуванні. Сьогодні найбільш широко застосовують деревно-стружкову плиту у виробництві меблів.

Завод з виробництва дсп є прибутковою справою. Особливо добре, якщо є доступ до дешевої сировини – деревообробних відходів. Однак-в залежності від наявного капіталу — можна організувати і невелике виробництво дсп. Попит на будівельному ринку на даний матеріал є постійно. Тому зі збутом продукції не виникне проблем.

Технологія

Дсп виготовляють методом гарячого пресування, використовуючи як основну сировину деревну стружку, з додаванням в неї термореактивної смоли. Це виглядає досить просто. Виробництво дсп вимагає повноцінного сировинного матеріалу-будь-якої недорогої деревини. Також можуть застосовуватися тирса, тріска і вторинна деревина. Наявність антисептичних, гідрофобізуючих та інших добавок обумовлює довговічність і міцність матеріалу.

Виробництво дсп проводиться за досить-таки простою схемою:

- стружку змішують з термореактивною смолою.

- потім отриманою масою наповнюють спеціально підготовлені форми.

- після цього під впливом великого тиску і збільшеної температури технологічна суміш склеюється в єдине ціле.

- виготовлену плиту дістають з форми, остуджують, шліфують і обробляють краю.

Весь процес виробництва деревно-стружкової плити розбивається на наступні етапи:

Підготовка сировини;

Виготовлення технологічної маси;

Заповнення форм і формування килима;

Пресування і склеювання плит;

Охолодження і обрізка продукції за розміром;

Шліфування площин і торців.

Якщо використовується привізний матеріал, потреба в проведенні перших двох етапів відпадає. В іншому випадку потрібно придбати спеціальну дробарку або подрібнювальну машину, що вимагає додаткових витрат.

Ціна обладнання

Вартість дробарки, в залежності від потужності і виробника установки, становить від 160000 до 460000 рублів. Ціна стружкового верстата-близько 1280000 руб.такі витрати не вважаються великими під час створення даного виробництва. Однак не заважає добре подумати і організувати поставки готової сировини з підприємств деревообробної промисловості.

Процес виготовлення дсп

- приготування технологічної суміші стружки з клейовим складом здійснюється в призначеному для цього змішувачі. Це важливе обладнання для виробництва дсп. У такі установки подається стружка і підігріта смола. Крім цього, в суміш додають затверджувачі. При підготовці технологічної маси необхідно правильно стежити за пропорціями компонентів,

Технологічний процес виготовлення виробу лдсп. Технологія виробництва дсп у всіх подробицях

Загальні відомості. В якості деревної технологічної сировини для виробництва деревно-стружкових плит застосовують:

За призначенням деревна технологічна сировина використовується наступним чином.

Одношарові плити і зовнішні шари тришарових плит виготовляють з усіх видів сировини, зазначених вище, за винятком шпону, стружки-відходів деревообробних верстатів, тирси і технологічної тріски. При цьому рекомендуються наступні породи деревини: сосна, ялина, кедр, ялиця, береза.

Для виготовлення багатошарових плит і внутрішнього шару тришарових плит застосовують всі види сировини, зазначені вище. При цьому, крім деревини хвойних порід, може бути використана н деревина листяних порід-береза, вільха, липа, бук та ін. Дров’яна деревина для виробництва деревно-стружкових плит повинна задовольняти технічним умовам.

Діаметр сировини в круглому вигляді встановлюється від 4 см і вище. Поставляють сировину як окремо по породах, так н в змішаному вигляді в різних співвідношеннях, в окоренном і неокоренном вигляді. При цьому неокоренние колоті дрова н відходи лісопиляння і деревообробки не повинні мати кори більше 12…14 %. На окоренном сировину залишки кори або лубу не повинні перевищувати 3% від поверхні сировини.

Дров’яну деревину поставляють як у вигляді полін довжиною 1 м і вище, так і у вигляді довготи. Довжина довготи повинна бути кратна довжині полін плюс припуск на оброблення.

У дров’яній деревині для виробництва деревно-стружкових плит допускаються такі пороки, як сучки — здорові і тютюнові; червоточина, кривизна, тріщини. Внутрішня гниль-ситова н трухлявая-допускається до 0,5 відповідного діаметра торця з виходом на другий торець до 0,3 його діаметра. Зовнішня трухлява гниль не допускається.

Тонкомірна деревина. Тонкомірна деревина виходить в основному при проведенні рубок догляду. Вона являє собою круглий, неокоренний, з обрубаними гілками лісоматеріал.

Діаметр у верхньому відрубі тонкомірної деревини хвойних порід 2…6 см, листяних 2…8 см, довжина 1…3 м з градацією через 0,5 м.

Тонкомірна деревина володіє більшою пластичністю і меншими пружністю і щільністю в порівнянні зі стиглою деревиною, в ній майже відсутня гниль. Тому при виготовленні стружки різко зменшується утворення пилу, стружка виходить заданих розмірів.

Досвід роботи показав, що у деревно-стружкових плит, виготовлених з тонкомірної деревини, показники фізико-механічних властивостей більш високі і кращий зовнішній товарний вигляд, ніж у плит з дров’яної деревини.

Відходи лісопиляння. Кускові відходи лісопиляння в основному переробляються в технологічну тріску, яка служить прекрасним сировиною для виробництва деревно-стружкових плит.

Технологічна тріска, призначена для виробництва деревостружкових плит, повинна задовольняти наступним вимогам. Розміри тріски для плит плоского пресування: довжина 20…60 мм (оптимальна — 40), товщина — не більше 30 мм; для плит екструзійного пресування: довжина 5…40 мм (оптимальна — 20), товщина — не більше 30 мм. У технологічній трісці допускається вміст кори не більше 12 %, гнилі — не більше 5 %; мінеральні домішки-вугілля, камінь, вапно та ін.не допускаються. Для виробництва високоякісних плит вміст кори в трісці не повинно перевищувати 3 %.

Тирса. Рекомендується застосовувати тирсу з деревини твердих листяних порід в якості добавки до різаної стружці у внутрішній шар тришарових плит в кількості 10…20%, а тирса з хвойних і м’яких листяних порід — до 50 %.

Відходи фанерного виробництва. Ці відходи, особливо олівці, найкращим чином підготовлені для переробки на спеціальну різану стружку. При цьому олівці можуть бути використані для виготовлення стружки як для внутрішнього, так і для зовнішніх шарів, шпон-рванина переробляється в стружку тільки для внутрішнього шару. При використанні шпону-рваніни вміст кори в ній не повинно перевищувати 12 %.

Стружка-відходи від стругальних верстатів. Майже на всіх деревообробних підприємствах утворюється значна кількість стружки-відходів від деревообробних верстатів. Встановлено, що межа міцності при статичному вигині плит, внутрішній шар яких складається з стружки-відходів, приблизно дорівнює міцності плит, у яких внутрішній шар повністю складається зі спеціальної різаної стружки. За межею міцності при розтягуванні перпендикулярно до пласти плити, водопоглинання, розбухання показники перших навіть трохи вище. Тому для внутрішнього шару тришарових плит рекомендується використовувати стружку-відходи хвойних порід без обмежень, а стружку твердих листяних порід в кількості до 30 % — в якості добавки до спеціальної різаної стружці.

Стружку-відходи від деревообробних верстатів доцільно також подрібнювати в тонкі деревні частинки для формування зовнішніх шарів при виготовленні плит з мелкоструктурной поверхнею. Поверхня плит при цьому виходить високого класу шорсткості.

У гонці за прибутком багато починаючі бізнесмени роблять ставку на виготовлення сучасних матеріалів для ст роительства і в більшості випадків не звертають уваги на таку продукцію, як дсп. Вони вважають її застарілим варіантом. Дехто до виготовлення даного матеріалу відноситься як до одного із способів утилізації відходів.

Дсп розшифровується як деревно-стружкова плита. Є вона композиційним листовим матеріалом. Виробництво дсп здійснюється за методом гарячого пресування деревообробних відходів, в основному тирси, стружок. Для отримання особливих властивостей до складу включають спеціальні добавки. Обсяг їх становить від 6 до 8 відсотків від маси головного наповнювача.

Область застосування

Сфера використання дсп дуже широка. Даний матеріал застосовують в обробці і в будівництві, при виготовленні меблів і дверей. Крім цього, дсп використовується у вагонобудуванні та автомобілебудуванні. Сьогодні найбільш широко застосовують деревно-стружкову плиту у виробництві меблів.

Завод з виробництва дсп є прибутковою справою. Особливо добре, якщо є доступ до дешевої сировини – деревообробних відходів. Однак-в залежності від наявного капіталу — можна організувати і невелике виробництво дсп. Попит на будівельному ринку на даний матеріал є постійно. Тому зі збутом продукції не виникне проблем.

Технологія

Дсп виготовляють методом гарячого пресування, використовуючи як основну сировину деревну стружку, з додаванням в неї термореактивної смоли. Це виглядає досить просто. Виробництво дсп вимагає повноцінного сировинного матеріалу-будь-якої недорогої деревини. Також можуть застосовуватися тирса, тріска і вторинна деревина. Наявність антисептичних, гідрофобізуючих та інших добавок обумовлює довговічність і міцність матеріалу.

Виробництво дсп проводиться за досить-таки простою схемою:

- стружку змішують з термореактивною смолою.

- потім отриманою масою наповнюють спеціально підготовлені форми.

- після цього під впливом великого тиску і збільшеної температури технологічна суміш склеюється в єдине ціле.

- виготовлену плиту дістають з форми, остуджують, шліфують і обробляють краю.

Весь процес виробництва деревно-стружкової плити розбивається на наступні етапи:

Підготовка сировини;

Виготовлення технологічної маси;

Заповнення форм і формування килима;

Пресування і склеювання плит;

Охолодження і обрізка продукції за розміром;

Шліфування площин і торців.

Якщо використовується привізний матеріал, потреба в проведенні перших двох етапів відпадає. В іншому випадку потрібно придбати спеціальну дробарку або подрібнювальну машину, що вимагає додаткових витрат.

Ціна обладнання

Вартість дробарки, в залежності від потужності і виробника установки, становить від 160000 до 460000 рублів. Ціна стружкового верстата-близько 1280000 руб.такі витрати не вважаються великими під час створення даного виробництва. Однак не заважає добре подумати і організувати поставки готової сировини з підприємств деревообробної промисловості.

Процес виготовлення дсп

- приготування технологічної суміші стружки з клейовим складом здійснюється в призначеному для цього змішувачі. Це важливе обладнання для виробництва дсп. У такі установки подається стружка і підігріта смола. Крім цього, в суміш додають затверджувачі. При підготовці технологічної маси необхідно правильно стежити за пропорціями компонентів,Технологічних етапів буде залежати і якість готового продукту.

Основна перевага даного напрямку – простота технології. Всі етапи виробничого ланцюжка взаємопов’язані, і зрозуміти їх не складе труднощів навіть для людини далекого від промислової сфери.

Основна сировина, яка буде поставлятися в цех-тирса, дрібні деревні відходи. Використовувані компоненти є загальнодоступними та недорогими. А щоб виготовлення дсп стало менш витратним, непогано було б налагодити прямі поставки сировини з місцевих деревообробних підприємств. Цілком природно, що, чим ближче постачальник, тим дешевше буде коштувати сировину.

Поширена практика, коли меблеві фабрики здають за нижчою вартістю (а то і зовсім безкоштовно) виробничі відходи, а натомість отримують від підприємця якісні дсп за привабливою для себе ціною. Ось такий ось бартер виходить.

Технологія виробництва дсп полягає в гарячому пресуванні. Схема така:

- сировина дозується і змішується зі сполучною компонентом – термоактивною смолою.

- суміш розливається за спеціальними формами.

- форми з сумішшю піддаються впливу високого тиску і підвищеної температури.

- отримані плити виймають з форм, за необхідності додатково обробляють-обрізають, шліфують, обклеюють декоративними матеріалами.

Незважаючи на те, що виробництво меблевої дсп дуже просто, при організації повноцінного цеху слід найняти кваліфікованого технолога, який буде строго контролювати якість вхідної сировини і всі технологічні режими. Без контролю за виробничим процесом не обійтися, оскільки тут, як і в багатьох інших сферах, діє правило – чим якісніше продукція, тим більше прибутку вона принесе.

Технічне оснащення цеху

Виробнича лінія для по виготовленню дсп

Після того як продуманий асортимент і вивчена технологія, можна приступати до наступного етапу організації бізнесу – купити обладнання для виробництва дсп. І етап цей один з найбільш важливих, оскільки є найбільш витратним.

Організувати домашній бізнес з виготовлення деревно-стружкових плит буде складно, адже фінансові вкладення тут досить великі – не кожен початківець підприємець без залучення сторонніх інвестицій зможе запустити цех.

«середня» лінія для виробництва дсп в своєму складі містить наступні машини і апарати:

- змішувачі з дозаторами.

- формуючі автомати.

- термопреси.

- охолоджувачі.

- автомат для обрізки готових плит.

- шліфувальний верстат.

Позначене обладнання має на увазі використання для випуску дсп готових компонентів-тирси і стружок. А ось якщо планується організувати завод повного циклу (тобто. З подрібненням дощок і колод), то доведеться передбачити і додаткові комплектуючі лінії – дробарки і сито.

Ціна обладнання для виробництва дсп досить висока, і кінцева вартість апаратів буде залежати від їх потужності, ступеня автоматизації і комплектації. Наприклад, повністю автоматизована лінія, де всі виробничі етапи здійснюються без участі людини, і потужністю до 150 листів за зміну буде коштувати не менше 17000000 руб. Але і лінії меншої продуктивності (до 50 листів в день) багатьом підприємцям виявляться не по кишені – не менше 8000000 руб.

Враховуючи чималу вартість оснащення, є сенс задуматися про деякі варіанти економії:

- підтримане обладнання коштує в 2, а то і в 3, рази дешевше нового.

- якщо брати лінію в лізинг, можна уникнути величезних початкових вкладень.

- китайські верстати можуть коштувати значно дешевше обладнання європейських брендів.

Рентабельність бізнесу з випуску дсп

Вже багато підприємців довели на практиці, що міні завод з виробництва дсп при налагоджених каналах збуту приносить своєму власникові стабільно високі доходи.

Чим швидше вийде налагодити збут оптовим клієнтам, тим швидше окупляться всі витрати. Молодому підприємству на перших порах буде складно заручитися підтримкою великих оптовиків. Але і тут цілком реально домогтися успіху, наприклад, трохи знизивши ціни на продукцію, що поставляється.

Перш ніж в бізнес-плані приступати до розрахунків рентабельності підприємства, необхідно представити ті статті капітальних витрат, які доведеться понести для відкриття підприємства. За мінімальними прикидками, запуск невеликого цеху зажадає витрат у розмірі ≈8000000 руб.

Сюди віднесені наступні статті витрат:

- купівля та встановлення на місці обладнання.

- закупівля сировини.

- підготовка та оренда приміщення.

- реєстрація підприємства.

І витрати ці значно зростуть, якщо купувати верстат для виробництва дсп більшої потужності. Але для початку вистачить лінії малої продуктивності.

Говорячи про прибутковість міні-заводу, навряд чи можна позначити точні цифри, адже тут все строго індивідуально, якщо врахувати ціни на готові вироби в кожному регіоні і обсяги реалізації. В середньому дсп продається за ціною в 6500-10000 руб./м 3. Собівартість же матеріалу варіюється в межах 4000-6000 руб.

При відсутності проблем зі збутом підприємство може вийти в нуль через вже 2 роки. І це відмінні показники рентабельності.

Що таке деревно-стружкова плита дсп, її характеристики, види, технологія виробництва та історія. Як вибрати дсп, поради професіоналів.

Деревно стружкова плита дсп (правильне скорочення дстп, а загальновідома абревіатура офіційно відноситься до деревно-шаруватого пластику) є конструкційним композитом, що виготовляється гарячим пресуванням висушених деревних частинок (в основному, стружки, а також технологічної тріски і тирси), змішаних з немінеральним сполучною.

Цей досить дешевий, міцний і зручний у використанні замінник деревини у вигляді листового матеріалу має широке застосування в будівництві, виробництві меблів і оздоблювальних матеріалів.

Прообразом сучасних дсп була плита з деревної стружки, виготовлена ернстом хаббардом в 1887 році. На той час вже випускалися плити з переплетених деревних волокон методом гарячого пресування, без сполучного. Хаббарду ж прийшла в голову думка замінити волокна в плиті деревними частинками, скріпивши їх казеїновим клеєм. Міцність такої плити, звичайно ж, залишала бажати кращого, але сама ідея створення дешевого матеріалу для обробки інтер’єру і виробництва меблів з доступного «непридатного» сировини була хороша. Її підхопили заповзятливі німці, які спочатку придумали обклеювання плит шпоном, а потім вирахували оптимальне співвідношення деревного наповнювача і сполучного клею.

Але все-таки характеристики дсп не цілком відповідали пропонованим вимогам, і пошук кращої технології тривав. А коли в 1932 році макс хіммельхебер за «наводкою» американця ентоні спробував застосувати фенольну (карбамідну) смолу замість казеїну, виявилося, що це саме те, що потрібно. У 1936 році деревостружкова плита за новим «рецептом» запускається в експериментальне виробництво в штаті айова, а кілька років по тому в промислове — в німеччині.

Незабаром після цього з’явилися тришарові дсп, де на зовнішні шари йшла дрібна стружка з вільхи, берези, сосни, ялини, на внутрішній пласт — більш груба. Порівняно недавно стали виготовляти водостійкі плити з парафіновими добавками.

У росії виробництво дсп на промисловому рівні почалося в 1957 році на закуплених в англії лініях. П’ята частина продукції того часу йшла на експорт: за рахунок ялинової та березової стружки плита мала значну міцність. Крім того, завдяки натуральному затверджувача — лимонної кислоти — вона була ще й екологічною.

З удосконаленням технологій з’явилася можливість використовувати малоцінну деревину м’яких порід, що призвело до модернізації процесу виробництва і розширення сировинної бази.

Технологія виробництва дсп

Виготовляється деревно стружкова плита дсп пресуванням деревної стружки, скріпленої полімерною термореактивною смолою. У тришаровій плиті середній шар складається з більшої стружки.

Наповнювачем служать тирса і стружки з технологічних дров, відходів деревообробки, лісопиляння, з будь — якої цільної малоцінної і вторинної деревини, а в якості сполучного-клей на основі формальдегідної (мочевиноформальдегидной, фенолоформальдегидной) смоли. Гідрофобізуючі, антисептичні та інші добавки зміцнюють матеріал і збільшують термін його служби.

Сучасні вимоги екології, що пред’являються до матеріалів будівельної і особливо меблевоїПромисловості, змушують виробників покращувати характеристики дсп-знижувати відсоток шкідливих формальдегідних смол, використовуючи безпечні для здоров’я людини сполучні.

Процес створення дсп включає кілька технологічних етапів:

- переробка сировини

- сушка стружки

- осмоление

- формування килима

- пресування, охолодження плит і їх обрізка

- фінішна обробка: шліфування поверхні, торців

Переробка сировини

На рубальних машинах проводиться грубе подрібнення кускової сировини в тріску, з якої на роторних верстатах виготовляється стружка. Що стосується круглих лісоматеріалів, то неподільна деревина очищається від кори, нарізається на метрові відрізки і проходить гідротермічну обробку в спеціальних басейнах. Безпосередньо з чурок на верстатах нарізається стружка або ж спочатку виготовляється тріска, а потім вже з неї — стружка. Її геометрія визначена технологією, розміри (довжина, товщина, ширина) наперед задані. Оскільки в середині плити повинні розташовуватися найбільші деревні частинки, а зовні-найдрібніші, стружка сортується по фракціях.

Після стружкових верстатів стружка надходить на дробарки (молоткові млини) для зменшення ширини і згладжування по товщині. Останнє особливо важливо для плит, які в подальшому підлягають ламінуванню. Виготовлена і надійшла з деревообробних підприємств стружка зберігається в бункерах.

Сушка стружки

По пневматичному транспортеру сира стружка з бункера подається в сушильний комплекс. Оскільки вимоги до вологості внутрішнього пласта жорсткіше (2-4% в порівнянні із загальним показником 4-6%), для сушіння використовуються різні камери. Зазвичай це сушарки барабанного типу, де стружка проходить «вихрову сушку» гарячим повітрям. У циклонній установці висушені надмірно великі частинки відокремлюються і повертаються назад на подрібнення.

Осмолення

У камері змішувача безперервної дії суха стружка покривається сполучною, яка в дозованій кількості розпорошується з форсунок. Це найвідповідальніший етап (і найскладніший), оскільки осмолену повинна бути кожна стружка. Чи не покриті смолою стружки не склеяться, а її надлишок призведе до поганої якості плит. Осмоленная стружка транспортерами подається в формують машини.

Формування килима

Формуючими машинами осмоленная стружка рівним шаром укладається в форму, утворюючи килим — безперервну стрічку заданої ширини і товщини. Для подальшого пресування його поділяють на пакети. На старому обладнанні формується тришарові килими з великою стружкою всередині і дуже дрібною — в зовнішніх шарах. Цей поділ чітко видно на зрізі дсп. Стружковий килим на сучасному обладнанні виходить одношаровим. Завдяки поділу стружки повітряним потоком забезпечується поступова зміна розміру стружки від найбільшого в середині до найменшого зовні. При цьому шари на зрізі не виділяються.

Пресування, охолодження, обрізка дсп

Після ущільнення подпрессовщиком брикети надходять в гарячий прес, де з них під впливом тепла і тиску формуються листи. Вони або відразу, гарячими обрізаються під заданий формат, або ж після охолодження. Найчастіше застосовується холодна обрізка.

Крім методу гарячого пресування, існують і інші технології виробництва дсп, що використовують холодне, цілісне і періодичне пресування.

Шліфування

Після витримки від 5 діб на проміжному складі поверхні і торці плит шліфуються на шліфувальних машинах, після чого продукція під назвою шліфоване дсп готова до відправки споживачеві. А ті плити, які підлягають облицюванню, направляються на наступну ділянку.

Види і характеристики дсп

Існує два основних види дсп : шліфовані плити і з покриттям. Другий вид, в свою чергу, представлений ламінованими, кашированими і шпонованими деревостружковими плитами. Що стосується різновидів, то їх велика кількість. Відрізняються плити способом виготовлення, видом наповнювача (деревини), сполучного, наявністю і видом добавок, облицювання. Перед тим як вибрати дсп для певних цілей, слід вивчити характеристики плити. Має місце наступна класифікація:

- дсп загального призначення . Від таких плит не потрібна висока водо — і біостійкість. Вони призначені для експлуатації всередині приміщень в умовах відсутності високої вологості і температури, впливу води та інших несприятливих факторів. Ці дсп йдуть на виготовлення корпусних щитової і вбудованих меблів, обробку інтер’єру і т.д. При виготовленні таких плит в якості сполучного для стружкової маси використовуються карбамідоформальдегідні смоли, спеціальні добавки не вводяться.

- дсп для будівництва . Таким плитам повинні бути притаманні водо — і біостійкість, хороші тепло — і звукоізоляційні якості, в деяких випадках — вогнестійкість. Будівельна вологостійка деревно стружкова плита дсп виготовляється, як правило, з фенолформальдегідними смолами і неорганічними сполучними, а в деяких випадках — з карбамідоформальдегідними смолами і спеціальними добавками (антисептиками, гідрофобізаторами), що вводяться в стружкову масу.

- дсп спеціального призначення . Це плити з певними спеціальними властивостями, що виготовляються за спецзамовленнями. Залежно від мети їх застосування, від стандарту вони можуть відрізнятися розмірами, щільністю, міцністю в заданому напрямку, водо-, біо, вогнестійкістю та іншими характеристиками.

Конструкція

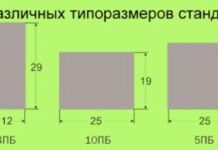

Виготовляються одно-, трьох — і п’ятишарові плити.

Марка

Залежно від фізико-механічних характеристик дпс маркується п-а або п-б.перша марка перевершує другу міцністю на розтяг і вигин, меншою шорсткістю поверхні, водостійкістю, більш низьким відсотком деформації (викривлення, розбухання).

Сорт дсп

- ідеально рівні поверхні і грані, будь-які відколи, плями і висмоли відсутні. Зазвичай весь перший сорт йде на облицювання.

- є деякі похибки: подряпини, маленький скол на межі, невеликі виступи, поглиблення, розшарування композиту (незначне). Для облицювання не годяться, коштують дешевше. Другий сорт затребуваний меблевиками і будівельними компаніями.

- не сортова продукція, вибракування з сортового матеріалу. Дефекти виражаються в перепадах товщини, серйозних подряпинах, тріщинах, глибокому розшаруванні. На ринках можуть видаватися за другий сорт. З огляду на низьку якість такі плити використовуються будівельниками для одноразової опалубки.

Зовнішній шар, рівень обробки поверхні

Мелкоструктурная поверхню підходить під облицювання полімерними матеріалами, звичайна — для шпонування, грубозерниста — для використання в будівництві. За рівнем обробки виділяється шліфована дсп і нешліфована.

Клас емісії формальдегіду

Це найважливіший показник з точки зору екології.

- клас e1: кількість формальдегіду в 100 г сухого композиту не вище 10 мг.такі плити нешкідливі для людського організму і можуть використовуватися при виготовленні дитячих меблів.

- клас e2: кількість формальдегіду може доходити до 30 мг, перевищення ж цього значення абсолютно неприпустимо. Деякими дрібними виробниками це маркування навмисно спотворюється або взагалі не наноситься.

Водостійкість

Крім того що у дсп марки п-а ступінь деформації від води на 11% нижче (22% проти 33%), існує окремий вид водостійкої плити з парафіновою емульсією або парафіном, введених в стружкову масу перед пресуванням. Така плита з показником розбухання не більше 15% підходить для виготовлення меблів для експлуатації в умовах підвищеної вологості (ванні, кухні), стільниць, а також для специфічних будівельних робіт.

Вогнестійкість

Вогнестійкі характеристики дсп набуває після введення антипіренів.

Як вибрати дсп

Мова тут піде про необлицьованих плитах. Керуючись наведеними нижче порадами, ви дізнаєтеся , як вибрати дсп, якими критеріями слід керуватися.

- маркування на торці плит дозволить вам підібрати композит необхідної якості з потрібними характеристиками. Якщо на торці нічого немає, то, можливо, виробник промаркував свою продукцію поверх упаковки пачки або ж маркування відсутнє взагалі. В останньому випадку ви або берете «кота в мішку», або шукаєте іншого продавця.

- можливість визначити клас емісії формальдегіду існує тільки в умовах лабораторії, проте в грубому наближенні можна скористатися своїм носом, вірніше, нюхом. Якщо на метровій відстані виразно відчувається запах хімікалій, то емісія досить значнаНезалежно від зазначеного класу.

- огляньте плиту, звертаючи увагу на фактуру стружки, наявність лущення верхніх шарів і надмірної сухості, оцініть пористість. Якщо плита тришарова, то внутрішній пласт повинен складатися з великої стружки (добре видно на торці), тоді шурупи будуть міцніше триматися. Наявність лущення свідчить про порушення технології виробництва. Якщо, на погляд, поверхня пересушена, то біля плити низькі характеристики міцності. Перевірити плиту на пористість можна за допомогою будь — якого відповідного предмета в кишенях-ключа, ручки. Прикладаючи невелике зусилля, спробуйте увіткнути його в кожну кромку. Якщо це вдасться легко зробити, то плита низької якості.

- оцініть дсп за кольором. Ідеальний випадок, коли кожна плита в пачці однотонна, світлого відтінку. Червонуватий відтінок говорить про те, що була використана сопревшая тріска. Хоча облицюванні така плита не підлягає, проте, вона досить якісна. Темний колір означає, що в плиті багато кори або що її «пережарили» під час пресування. Таке дсп невисокої міцності і годиться лише для потреб будівництва. Якщо плити в пачці різняться за кольором, це означає, що вони володіють різними фізико-хімічними характеристиками.

- перевірити на перепади товщини можна тільки всю пачку дсп. Якщо рівна упаковка виглядає кривою, значить, перепади по товщині у якоїсь частини плит присутні.