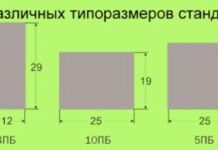

Картинка 1. Контроль довжин ступенів ступінчастого вала. А-штангенциркулем шц-1, б-штангенглубіномером, в-лінійкою, г-шаблоном

Вали, що мають кілька ділянок різного діаметру і довжини,

Називаються ступінчастими.

Картинка 2. Схеми обточування ступінчастого валика. А — за один прохід з розчленуванням припуску по довжині на ділянки, б-за три проходи з розчленуванням припуску по глибині

Цей програмний компонент використовується для автоматичного застосування граничних умов, еквівалентних умовам симетрії. Коли активні бета-версії, на екрані їх деталей відображаються параметри для налаштування до трьох графічних розширень. Слід зазначити, що для виконання розширення необов’язково використовувати команди симетрії; його можна активувати, навіть якщо еквівалентні контурні умови застосовуються вручну.

У загальному випадку для здійснення розширення моделі необхідно буде вказати тип операції, збільшення напрямків даної системи координат і кількість повторень, підкресливши, що це значення завжди має враховувати вихідну частину моделі. Геометрія. Значення нуля відключає операцію розширення.

Для обробки східчастих валів різець налаштовують за допомогою пробних проходів, окремо для кожного ступеня. Ділення лімба, відповідні діаметрам кожного ступеня, запам’ятовують або записують. За цими даними ведуть обробку всієї партії заготовок без пробних проходів.

Зміст

Довжина ступінчастого вала

Довжини ступенів контролюють штангенциркулем з висувним глибиноміром (типу шц-i), штангенглубіноміром, лінійкою або шаблоном (картинка 1, а-г). Токарні верстати 16к20, 1к62, 1к625, 1і6п та інші мають лімб поздовжньої подачі. Повороту лімба на одну поділку відповідає переміщення супорта на один міліметр. За лімбу поздовжньої подачі можна контролювати поздовжнє переміщення різця і відводити різець в той момент, коли отримана потрібна довжина ступені. Висока продуктивність при обробці східчастих валів досягається за рахунок правильного вибору схеми обробки. Найбільш продуктивною є така схема обточування, при якій весь припуск знімають за один прохід різця. Загальний шлях переміщення різця при цьому дорівнює сумі довжин ступенів, тобто обшей довжині заготовки (картинка 2. А).

Нижче наведено рекомендації щодо налаштування візуального розширення відповідно до типу симетрії, включаючи приклади. Оскільки це плоска симетрія, для кожного плану потрібно створити лише одну копію, тому кількість повторень повинна бути встановлена рівною двом, також враховуючи вихідну половину. Розширення здійснюється на основі еталонної системи координат. З його осей необхідно ввести значення для відповідної дельта. Оскільки копія повинна бути безпосередньо поруч з вихідною частиною, а нульове значення не розширюється, рекомендується використовувати дуже невелике число.

L=l 3 +l 2 + l 1 мм.

Картинка 3. Нерухомий поздовжній упор до токарного верстата 16к20. 1-корпус упору, 2-притискна планка, 3-затискний гвинт, 4-регулювальний гвинт

Якщо жорсткість заготовки не дозволяє вести обточування з великою глибиною різання, то

Картинка 4. Обточування ступінчастого вала по упору з довгообмежувачами(а), схема позначення (б). 1-упор, 2-регулювальний гвинт, 3-мірні плитки-довгообмежувачі

Модель дозволяє розширювати до трьох площин, використовуючи наступні опції, доступні у вікні. Важливо відзначити, що приріст повинен бути невеликим, щоб розширення відбувалося належним чином; значення, що набагато перевищують нуль, призводять до перешкод між копіями, в той час як негативні значення створюють розрив між копією і оригіналом, як показано нижче, при використанні -10 міліметрового прирощення.

Слід також зазначити, що ця функція плоского розширення не підходить для перегляду результатів у моделях, де визначена антисиметрія, оскільки відображення розширення дзеркально відображено. Наприклад, враховуючи ту ж саму геометрію вище в антисиметричній конфігурації, можна побачити різницю в поведінці зсувів між повною посилальною моделлю зліва і тією, яка використовує область симетрії антисиметричного типу справа, де результати в розширеній половині невірні.

Приймається інша схема (картинка 2, б), при цьому загальний шлях переміщення різця складе:

L=(l 3 +l 2 +l 1)+(l 3 +l 2)+ l 3 =3l 3 +2l 2 + l 1 мм.

Робота за другою схемою менш продуктивна, ніж по першій.

Велику партію східчастих заготовок доцільно обробляти, користуючись поздовжнім упором, що закріплюється на направляючої станини і обмежує переміщення супорта (картинка 3). Проточивши першу пробну заготовку на потрібну довжину, вимикають верстат і, не відводячи супорта, закріплюють упор так, щоб він доторкнувся до лівої бічної грані каретки супорта. Тепер всі наступні заготовки, оброблювані при переміщенні супорта до упору, будуть мати однаковий розмір. Механічну подачу вимикають при підході супорта до упору на відстані 1 — 2 мм і доводять його до упору ручною подачею.

Інкремент визначається аналогічно попередньому прикладу і повинен бути еквівалентний розміру згенерованої моделі. Іншими словами, це збільшення відповідає повторному кроку для копій. Тут можна використовувати стільки повторень, скільки потрібно, пам’ятаючи про те, що оригінал повинен бути розглянутий. Щоб проілюструвати цю особливість, у вас є геометрія нижче, довжина якої становить 60 міліметрів і збігається з глобальною декартовою системою.

У випадку лінійної симетрії зауважимо, що цікаво, що сітка двох кінців вихідної моделі однакова, так що візуалізація розширення є адекватною. Для цього сітку можна налаштувати вручну за допомогою локальних елементів управління або за допомогою інструменту управління збігом. На малюнку нижче показаний один і той же приклад, але без необхідності зберігати еквівалент сітки між двома кінцями. У союзі можна сприймати, що сітки не збігаються.

Заготовки з декількома ступенями обробляють по упору з мірними довгообмежувачами, в якості яких можна використовувати набори мірних плиток (зазвичай втратили вихідну точність) або спеціальні шаблони.

Картинка 5. Плаваючий центр. А-пристрій, б-застосування (базування на лівий торець заготовки за допомогою плаваючого центру), в-схема позначення. 1-наполегливий гвинт, 2-пружина, 3-корпус, 4-гвинт-стопор, 5-центр, 6-гвинт-шпонка.

Однак це управління сіткою має тенденцію генерувати тетрагональні елементи, які для цієї конкретної геометрії можуть бути не найцікавішими. Це найбільш підходящий варіант, оскільки на додаток до завдання необхідних граничних умов програма вже автоматично визначає управління сіткою між секторами, що еквівалентно контролю відповідності. Розширення геометрії виконується через інтерфейс без необхідності використання бета-функції. В результаті розширення навколо повного обороту відбувається автоматично, але певну кількість секторів можна налаштувати, вибравши пункт «рішення», а також початковий сектор для побудови графіка.

На зображенні 4 видно, що перший щабель на розмір l 1 , обточують без длінообмежітеля з

Картинка 6. Використання кулачків в якості упорів. А-упор в кулачок, б-упор в уступ кулачка, в-упор в виточку (для» сирих » кулачків), г-схема позначення.

Подачею супорта безпосередньо до упору, другий ступінь обточують на довжину l 2 для довгообмежувача, довжина якого дорівнює l 1 — l 2 , третю ступінь l 3 до довгообмежувача, довжина якого дорівнює l 1 — l 3 , четверту ступінь до довгообмежувача, довжина якого дорівнює l 1 — l 4.

Хоча для приватного випадку полярної симетрії вже є нативна особливість в механічному інструменті, це справедливо тільки тоді, коли симуляція розвивається за допомогою цієї симетрії, визначеної за допомогою команди циклічного регіону, і недоступна, якщо ці граничні умови були задані вручну. Крім того, коригування кількості секторів доступне тільки в результатах, а розширення сітки завжди завершено, що може не представляти інтересу для користувача. З огляду на ці конкретні ситуації розширення може бути створено через бета-функцію, про яку йде мова, для більшого контролю над операцією.

Центрові отвори в заготовках не можуть мати абсолютно однакову глибину, тому при установці в центрах заготовки зміщуються, заготовки з більш глибоким центровим отвором встановлюються ближче до передньої бабці, а з більш дрібним — далі. При обробці по упору внаслідок різної глибини отворів виходять різні довжини ступенів на різних деталях партії. Щоб забезпечити однакові довжини ступенів для всіх деталей партіїСхідчастих валів, що закріплюються в центрах, застосовують передній плаваючий центр (картинка 5, а-в). Він складається з конічного корпусу 3, який встановлюється в конічної розточування шпинделя: власне центру 5, вільно переміщається в осьовому отворі корпусу; пружини 2 і наполегливої гвинта 1. Гвинт 6 грає роль шпонки, а гвинт 4 роль стопора.

Наприклад, враховуючи наведену нижче модель, з кутом 45 °. Використовуючи кутовий розмір сектора і коригуючи кількість повторень, можна створити повне або часткове розкладання, як показано нижче, в якому використовувалися чотири повторення. Для полярного розширення зазвичай використовується тільки кутовий приріст. Радіус і поздовжні прирощення не мають великого значення для циклічно симетричного аналізу, але при бажанні можуть бути налаштовані вікном розширення.

Однак тут не потрібна потреба в циліндричній системі, оскільки програма автоматично ідентифікує вісь обертання, пов’язану з плоским моделюванням. Основна відмінність у полярному розширенні полягає в тому, що, оскільки геометрія є поверхнею, приріст може бути вільно вибрано користувачем, таким чином, регулюючи якість обертання. Ще одна деталь полягає в тому, що число повторень пов’язано з кількістю скопійованих навколо осі площин. Таким чином, завдяки комбінації кутового прирощення і кількості повторень можна отримати різні настройки графічного якості.

Картинка 7. Внутрішній упор. 1-шпиндель, 2-конусна втулка, 3-гвинт упору, 4-контргайка, 5-патрон.

На зображенні 5, б показано, як заготівля, піджата заднім центром, впирається в торець корпусу

Картинка 9. Обробка ступінчастого валика по поперечному упору з мірними обмежувачами діаметра. Налаштування для обточування ступенів: а-ø 60, б-ø 70, в-ø 90, г-ø100, 1-завзятий гвинт поперечних санчат супорта, 2-нерухомий упор на каретці, 3-мірна плитка-обмежувач діаметра

Просту формулу можна використовувати для визначення кількості повторень, від кута кожного кутового сегмента розкладання і бажаного повного кута. Наприклад, як приклад візьмемо наведену нижче осесиметричну модель. Приймаючи кутове прирощення 10°, повний оборот може бути отриманий з 37 повтореннями, а половина обороту з тим же прирощенням генерується шляхом завдання 19 повторів.

У наступному зображенні всі випадки представляють загальне розширення 90 °, але з різними значеннями збільшення, які безпосередньо впливають на графічну якість розширеного зображення. Як видно вище, розширення застосовується відповідно до правим правилом, при цьому копіювання відбувається проти годинникової стрілки.

Плаваючого центру, а робочий конус плаваючого центру центрує заготовку і в залежності від глибини центрового отвору може «потопати» глибше в корпус або висуватися з нього.

Коли обробляється партія коротких заготовок в патроні по поздовжніх упорах, то для запобігання її поздовжнього зміщення заготовка повинна упиратися в уступи кулачків патронів (картинка 6, а-в) або в торець внутрішнього (шпиндельного) упору (картинка 7). Робочий торець гвинта внутрішнього упору підрізають безпосередньо на верстаті при затягнутій контргайці: це забезпечує його перпендикулярність до осі шпинделя.

Нарешті, варто підкреслити, що різні типи операцій розширення симетрії можуть використовуватися разом, за винятком аксіометричного випадку, який обмежений двовимірними геометріями. Наприклад, у фланцевому з’єднанні, як показано нижче, можна використовувати плоске розширення, щоб дзеркально відобразити вихідний фланець разом з полярним розширенням для створення копій навколо осі.

Незважаючи на те, що це бета-версія, є вже деякі версії, команди розширення симетрії можуть використовуватися, щоб зробити розуміння результатів більш інтуїтивним, особливо коли вони повинні бути представлені людям, які не знають про методи моделювання, зазвичай використовуваних в аналізі елементів звичайно. Таким чином, зображення сітки і пост-обробки представляють геометрію, як вона є насправді, хоча аналіз завжди виконується в меншій частині повної моделі.

Сталість діаметрів східчастих валів партії досягається за допомогою поперечних упорів: нерухомий поперечний упор закріплюють на каретці супорта, а рухливий — на поперечних санчатах (картинка 8). Приклад налагодження токарного верстата на роботу з поперечним упором і довгообмежувачами при обробці ступінчастою заготовки наведено на зображенні, 9 а-г.

Роберто сільва є інженером-механіком і майстром з технологій від федерального центру технологічної освіти селсу сукко у фонсеці. Координати світу не змінюються; мобільний світ: переміщайте світ, щоб позиціонувати себе під кутом, який радує нас найкраще або дозволяє краще візуалізувати. Мобільна камера: переміщує камеру в світі. . Цими принципами є тільки обчислювальні метафори і еквіваленти в термінах обробки.

Різниця полягає в тому, що ми працюємо з 4х4 матрицями в однорідній системі координат і для деяких операцій маємо додатковий ступінь свободи. Переклад досить простий і може бути виражений наступною матрицею. Або трьома конкретними формулами.

Технологічний маршрут токарної обробки ступінчастого вала

На 1-й стадії вивчають вихідні дані, які для робочого задаються в обсязі креслення, заготовки, кількості деталей в оброблюваної партії і технічних можливостей верстата. З креслення деталі слід встановити її форму, розміри, технологічний клас і технічні вимоги, що пред’являються до точності обробки. Крім того, необхідно встановити матеріал деталі, характер її термообробки і вимірювальні бази. Зіставляючи заготовки з кресленням деталі, треба визначити достатність припусків на обробку.

Тривимірне масштабування може бути виконано незалежно в напрямках трьох осей, що дозволяє відображати частку розсіювання. Тривимірне масштабуюче перетворення представлено в однорідних координатах за наведеною нижче матрицею. Коли коефіцієнти масштабування розрізняються по трьох осях, ми називаємо планування диференціального масштабування.

Обертання навколо довільної осі

Зверніть увагу на додаток планування на малюнку нижче. Просте тривимірне обертання, як уже згадувалося, може виконуватися на будь-який з трьох осей. Для кожного випадку матриця перетворення в однорідних координатах різна. Для виконання цього обертання необхідно обчислити матрицю перетворення в однорідних координатах, яка об’єднує сім кроків, описаних нижче. Кроки, необхідні для довільного обертання.

На 2-й підготовчій стадії вибирають способи обробки, технологічні бази і способи установки заготовок на верстаті.

Вибираючи способи обробки поверхонь деталі, слід виходити з умов, що забезпечують необхідну точність обробки і можливу найбільшу продуктивність праці. Наприклад, при обточуванні циліндра невисокої точності на жорсткій заготівлі весь припуск доцільно зрізати за один робочий хід різця. Якщо точність того ж циліндра висока, його обробляють менш продуктивно-чорновим і чистовим точінням. Технологічні бази вибирають, керуючись правилами, викладеними в параграфі 2.1.1.

Структури даних для представлення об’єктів у комп’ютерній графіці

Вимоги до методів представлення об’єктів у комп’ютерній графіці. Швидкий доступ, простота і економія пам’яті; уникайте двозначностей; підтримка взаємодії; підтримка геометричних перетворень; супутні операції, будівництво; спільність, здатна представляти будь-який тип об’єкта; точність.

Класифікація методів представлення об’єктів у комп’ютерній графіці

давайте тепер детально розглянемо кожну з цих чотирьох груп.

Точкові структури

Ми представляємо об’єкт трьома структурами даних. Набір точок, що вказує вершини об’єкта; набір пар цих точок, який вказує, які з них утворюють межу, що обмежує поверхню об’єкта; набір списків ребер, які утворюють плоску поверхню, що належить об’єкту. Це можна вважати необов’язковим, залежно від бажаної якості подання, як ми побачимо пізніше. Найпростіше уявлення для просторової структури формується тільки двома списками. У цьому випадку ми ігноруємо явне представлення поверхонь об’єкта і представляємо тільки його ребра в якості моделі проводу.

Відповідно прийнятим базам намічають способи установки заготовок на верстаті в залежності від необхідної жорсткості кріплення і точності центрування.

Короткі заготовки із зовнішньою чорновою або допоміжною базою закріплюються в самоцентруючийПатрон, а при великому припуску на обробку додатково підтискаються заднім центром. Такі ж заготовки з чистовою базою невисокої точності закріплюються в токарному патроні, оберігаючи її від вм’ятин фольговою прокладкою з кольорового металу.

Довгі заготовки обробляються попередньо в патроні і задньому центрі, остаточно – в центрах.

На3-й завершальній стадії приналежності деталі до певного технологічного класу вибирають типовий технологічний маршрут, в якому повинні бути враховані такі правила: 1) чорнову і чистову обробку точінням потрібно виконувати в різних операціях; 2) в операцію по остаточній обробці різцями точних поверхонь не слід включати переходи, які потребують поворотах резцедержателя; 3) в одній операції недоцільно виконувати свердління та розточування отворів.

Для зручності використання технологічний маршрут оформляється у вигляді карти, в яку заносяться відомості, необхідні для його здійснення. У ній наводяться відомості про послідовність виконання операцій, верстатах, пристосуваннях, нормах штучного часу і деякі інші дані. Для навчальних цілей форму технологічного маршруту доцільно дещо спростити, доповнивши текстовий матеріал графічними зображеннями схем установок і елементами операцій (див.табл. 10). При її заповненні слід керуватися наступними правилами.

1. Операції і переходи необхідно позначати арабськими цифрами 1, 2 3 і т. Д.; установки – великими літерами російського алфавіту а, б, в.

2. У графі» зміст установок і переходів » вказівки висловлюють дієсловом в наказовій формі: встановити, закріпити, обточити, підрізати, свердлити. При цьому розміри оброблюваної поверхні в тексті не вказують. Замість них проставляють всередині кола порядковий номер розміру поверхні зі схеми технологічної установки, наприклад: підрізати торець в розмір 1, центрувати в розмір 2, обточити циліндр 3, розточити отвір 4, виточити канавку 5, проточити фаску 6, нарізати різьблення 7, відрізати заготовку в розмір 8 і т. Д.

3. У графі» схеми установок » заготовки зображують в довільному масштабі на стадії завершення операційної обробки, контур їх оброблюваних поверхонь обводиться суцільними лініями збільшеної товщини. На схемах також вказують розміри, що підлягають виконанню в даній операції. Вони нумеруються арабськими цифрами в колах діаметром 6-8 мм і розташовуються поза контуром деталі в напрямку руху годинникової стрілки.

Розглянемо приклад побудови та оформлення технологічного маршруту токарної обробки ступінчастого вала (табл. 10) з круглого сталевого прокату d = 40×264 мм нха токарно-гвинторізному верстаті моделі 1к62.

Встановлюємо необхідну точність обробки. Вал має три циліндричних ділянки-d = 25f11, d = 22f11, і d = 28h12, точність яких обмежується відповідно 11-м і 12-м квалітетами. Решта розмірів без допусків підлягають обробці по 14-му квалітету: отвори – по h14, вали – по h14.

Точність форми циліндричних ділянок кресленням не обумовлена. Отже, їх похибки не повинні перевищувати допусків на відповідні діаметри.

Точність взаємного розташування поверхонь d = 25; d = 28; і d = 22 мм обмежується радіальним биттям щодо загальної осі не більше 0,08 мм.

Шорсткість поверхонь (за винятком позначених на контурі деталі) r z = 40 мкм.

Деталь термообробці не піддається. Тому її повну обробку (при невисокій точності розмірів) можна завершити на токарному верстаті.

Заготовка-круглий сталевий прокат на одну деталь, має припуски по діаметру 5 мм і довжині – 4 мм; її кривизна в допустимих межах.

Для виготовлення невеликої партії деталей технологічний маршрут будується поопераційно.

Токарно-гвинторізний верстат 1к62 за технічною характеристикою дозволяє ефективно виконати обробку деталей.

Способи обробки вибираються з умов забезпечення необхідної точності і високої продуктивності. Точні ділянки d = 25, d = 28 і d = 22 мм будуть оброблятися чорновим і чистовим точінням; інші поверхні – тільки чорновим точінням за найменшу кількість робочих проходів.

Для остаточної обробки точних ділянок вала приймається чистова допоміжна база – центрові отвори. Для чорнової обробки базою спочатку будуть служити необроблена поверхня заготовки і центровий отвір, потім – оброблений короткий ділянку вала і центровий отвір. Підрізання і центрування вала ведеться від чорнової базової поверхні заготовки.

Відповідно обраним технологічним базам приймаються способи установки заготовок на верстаті: в патроні, в патроні і задньому центрі, в центрах.

З урахуванням величини оброблюваної партії деталей і практичних правил комплектування переходів в операції приймається типовий технологічний маршрут обробки деталей класу валів, здійснюваний за 6 операцій.