Види обпилювання металу

До атегорія:

Обпилювання металу

Види обпилювання металу

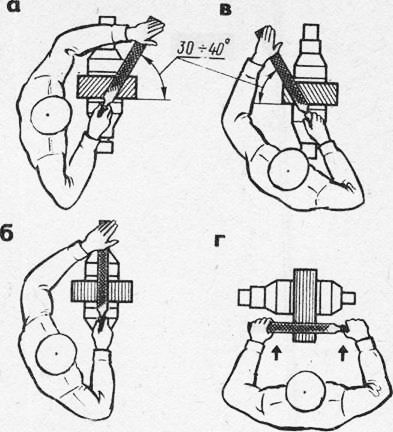

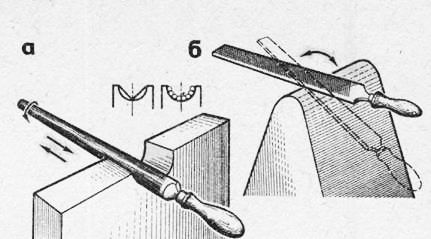

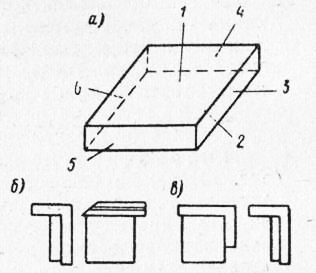

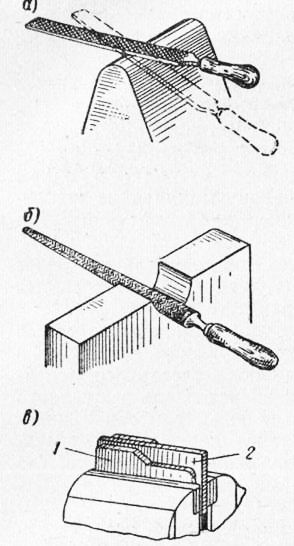

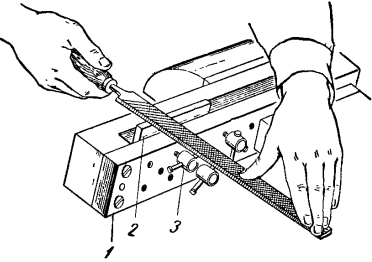

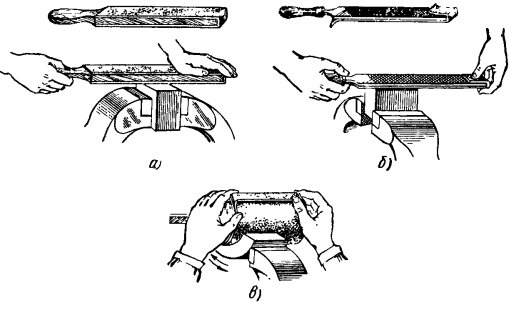

Обпилювання поверхонь є складним трудомістким процесом. Найчастіше дефектом при обпилюванні поверхонь є неплоскостность. Працюючи напилком в одному напрямку, важко отримати правильну і чисту поверхню. Тому напрямок руху напилка, а отже, положення штрихів (слідів напилка) на оброблюваної поверхні повинні змінюватися, тобто поперемінно з кута на кут.

Спочатку обпилювання виконують зліва направо під кутом 30 — 40° до осі tvickob, потім, не перериваючи роботи, прямим штрихом і закінчують обпилювання косим штрихом під тим же кутом, але справа наліво. Така зміна напрямку руху напилка забезпечує отримання необхідної площинності і шорсткості поверхні.

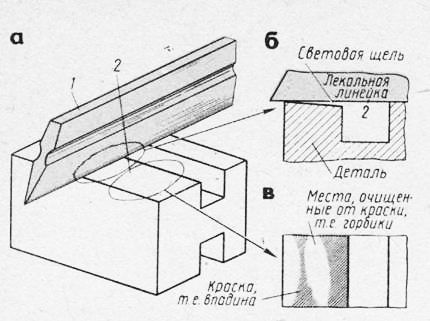

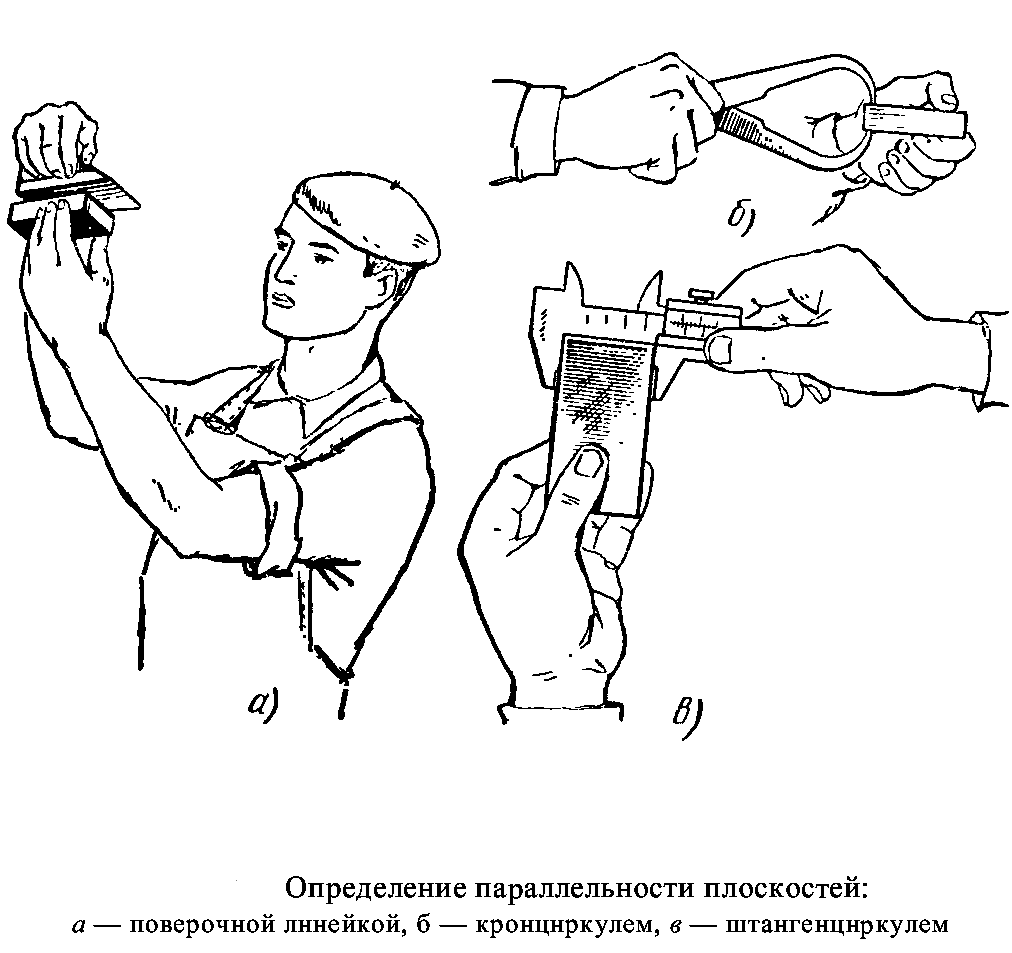

Контроль обпиляної поверхні. Для контролю обпиляних поверхонь користуються повірочними лінійками, штангенциркулями, косинцями і повірочними плитами. Повірочну лінійку вибирають в залежності від довжини перевіряється поверхні, тобто. Перевірочна лінійка по довжині повинна перекривати перевіряється поверхню.

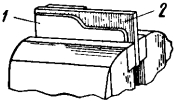

Перевірку якості обпилювання поверхні повірочною лінійкою виробляють на просвіт. Для цього деталь звільняють від лещат і піднімають на рівень очей; повірочну лінійку беруть правою рукою за середину і прикладають ребро повірочної лінійки перпендикулярно перевіряється поверхні.

Для перевірки поверхні у всіх напрямках спочатку лінійку ставлять по довгій стороні в двох-трьох, потім по короткій — також в двох-трьох місцях і, нарешті, по одній і іншій діагоналях. Якщо просвіт між лінійкою і перевіряється поверхнею вузький і рівномірний, значить площину оброблена задовільно.

Щоб уникнути зносу лінійку не слід пересувати по поверхні, кожен раз її віднімають від перевіряється поверхні і переставляють в потрібне положення.

У тих випадках, коли поверхня повинна бути обпиляна особливо ретельно, перевірка точності обпилювання проводиться за допомогою повірочної плити на фарбу. В цьому випадку на робочу поверхню повірочної плити за допомогою тампона (згорнутої ганчірочки) наноситься тонкий рівномірний шар фарби (синька, сажа або сурик, розведений в маслі). Потім повірочну плиту накладають на перевіряється поверхню (якщо деталь громіздка), роблять кілька кругових рухів, після цього плиту знімають. На недостатньо точно оброблених (виступаючих) місцях залишається фарба. Ці місця обпилюють додатково до тих пір, поки не буде отримана поверхня з рівномірними плямами фарби по всій поверхні.

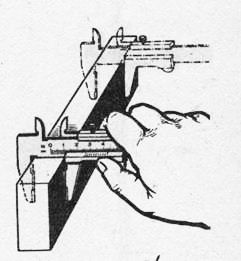

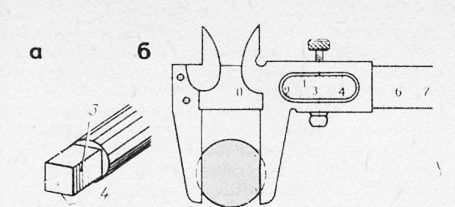

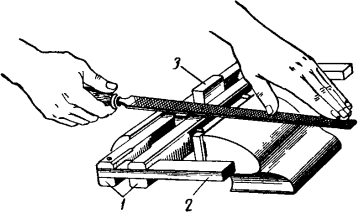

Паралельність двох поверхонь може бути перевірена за допомогою штангенциркуля.

Обпилювання зовнішніх плоских поверхонь починається з перевірки припуску на обробку, який міг би забезпечити виготовлення деталі відповідно до креслення.

При обпилюванні плоских поверхонь використовують плоский напилок — драчовий і т.д. Спочатку обпилюють одну широку поверхню (вона є базою, тобто вихідною поверхнею для подальшої обробки), потім другу паралельно першій і т. Д. Прагнуть до того, щоб обпилювати поверхню завжди перебувала в горизонтальному положенні. Обпилювання ведуть перехресними штрихами. Паралельність сторін перевіряють штангенциркулем.

Якість обпилювання поверхні перевіряють повірочною лінійкою в різних положеннях (уздовж, поперек, по діагоналі).

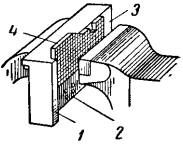

Нижче наведена послідовність обпилювання поверхонь сталевої плитки з точністю 0,5 мм.

Спочатку обпилюють широкі поверхні плитки, для чого необхідно:

— затиснути плитку в лещатах поверхнею а вгору і так, щоб оброблювана поверхня виступала над губками лещат не більше ніж на 4-6 мм – — обпиляти поверхню а плоским драчевим напилком;

— обпиляти поверхню а плоским особистим напилком і перевірити прямолінійність поверхні повірочною лінійкою;

— встановити плитку в лещатах і затиснути поверхню б вгору;

— обпиляти поверхню б плоским драчевим напилком;

— обпиляти поверхню б плоским особистим напилком і перевірити прямолінійність поверхні лінійкою, а паралельність поверхні а і б — штангенциркулем.

Закінчивши обробку широких поверхонь, переходять до обпилювання вузьких поверхонь плитки, для чого необхідно:

— надіти на губки лещат нагубники і затиснути в лещатах плитку поверхнею вгору;

— обпиляти поверхню плоским драчевим напилком;

— обпиляти поверхню плоским особистим напилком, перевірити прямолінійність поверхні лінійкою, а перпендикулярність обпиляної поверхні до поверхні а косинцем;

— обпиляти поверхню плоским драчевим і потім особистим напилком, перевірити прямолінійність оброблюваної поверхні повірочною лінійкою, перпендикулярність до поверхні а косинцем і паралельність поверхні штангенциркулем;

— затиснути в лещатах плитку поверхнею вгору;

— обпиляти поверхню плоским драчевим напилком по косинцю;

— обпиляти поверхню плоским особистим напилком і перевірити її перпендикулярність до поверхні а і поверхні по косинцю;

— затиснути в лещатах плитку поверхнею вгору;

— обпиляти поверхню плоским драчевим напилком і перевірити косинцем її перпендикулярність спочатку до поверхні а, а потім до поверхні; — обпиляти поверхню плоским особистим напилком і перевірити косинцем її перпендикулярність до інших поверхонь;

Зняти задирки з усіх ребер плитки; остаточно перевірити всі розміри і якість обробки плитки по лінійці, косинці, штангенциркулем.

Рис. 1. Обпилювання: а — зліва направо, б — прямим штрихом поперек заготовки, в-справа наліво (косим штрихом), г-прямим штрихом уздовж заготовки

Рис. 2. Перевірка паралельності обпиляної поверхні штангенциркулем

Рис. 3. Поверхні сталевої плитки, що піддається обпилюванню

Рис. 4. Перевірка прямолінійності: а-накладення лекальної лінеїки на контрольовану поверхню; способи перевірки: б «» на просвіт», в — «на крску»; 1-лекальна лінійка, 2-контрольована поверхня

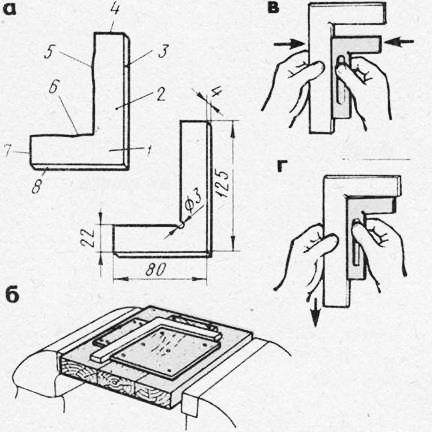

Рис. 5. Обпилювання косинця: а — заготівля, б — закріплення заготовки косинця, в, г-перевірка якості обпилювання

Лекальні лінійки служать для перевірки площин способами «на просвіт» і «на фарбу». При перевірці прямолінійності» на просвіт » лекальну лінійку накладають на контрольовану поверхню і за величиною світлової щілини встановлюють, в яких місцях є нерівності.

Для перевірки прямолінійності способом «на фарбу» на контрольовану поверхню наносять тонкий шар блакиті або сажі, розведеної в мінеральному маслі, потім накладають лінійку і злегка притирають її до контрольованої поверхні, в результаті чого в місцях великих виступів фарба знімається.

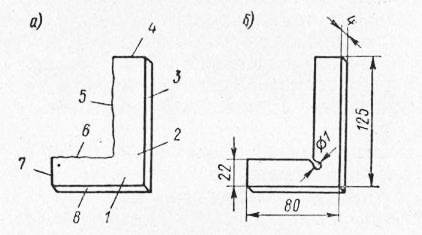

Обпилювання поверхонь косинця, розташованих під прямим кутом, пов’язане з пригонкою внутрішнього кута і пов’язане з деякими труднощами. Обраний одну з поверхонь в якості базової (зазвичай приймають велику), обпилюють її начисто, а потім обробляють другу поверхню під прямим кутом до базової.

Правильність обпилювання другої поверхні перевіряють повірочним косинцем, одну полицю якого прикладають до базової поверхні (рис. 157, г, в).

Обпилювання поверхонь по внутрішньому прямому кутку ведуть так, щоб до другої поверхні було звернено ребро напилка, на якому немає насічки.

Нижче наведена обробка поверхонь, сполучених під кутом 90°, — послідовність виготовлення кутника 90е (рис. 157, е); для цього необхідно:

— закріпити заготовку косинця в лещатах в дерев’яному бруску (рис. 157, 6);

— обпиляти послідовно широкі поверхні спочатку плоским драчевим, а потім плоским особистим напилком;

— перевірити якість обпилювання повірочною лінійкою, паралельність поверхонь-кронциркулем, а товщину-штангенциркулем;

— замінити дерев’яний брусок нагубниками, затиснути косинець обпиляними поверхнями і обпиляти послідовно ребра косинця під кутом 90°. Для забезпечення точності обробки спочатку слід обробити зовнішнє ребро до отримання прямого кута між цим ребром і широкими поверхнями 1 і 2 кутника. Потім в такій же послідовності обробити ребро, перевіряючи його косинцем щодо ребра;

— у вершині внутрішнього кута просвердлити отвір діаметром 3 мм, а потім ножівкою зробити проріз до нього шириною 1 мм для виходу інструменту і попередження тріщин при загартуванні;

— обпиляти послідовно внутрішні ребра 5 і 6 під кутом 90°, витримуючи при цьому паралельність ребра 5 з ребром 3 і ребра 6 з ребром 8, домагаючись, щоб внутрішній кут між ребрами і зовнішній між ребрами були прямими;

— обпиляти послідовно торці 4 і 7,Витримуючи розміри за кресленням (125 і 80 мм); зняти задирки з ребер; відшліфувати наждачним папером все ребра і поверхні кутника; на відшліфованих поверхнях і ребрах не повинно бути подряпин і рисок.

Наведений порядок обробки кутника забезпечує площинність кожної поверхні і перпендикулярність ребер між собою і по відношенню до поверхонь.

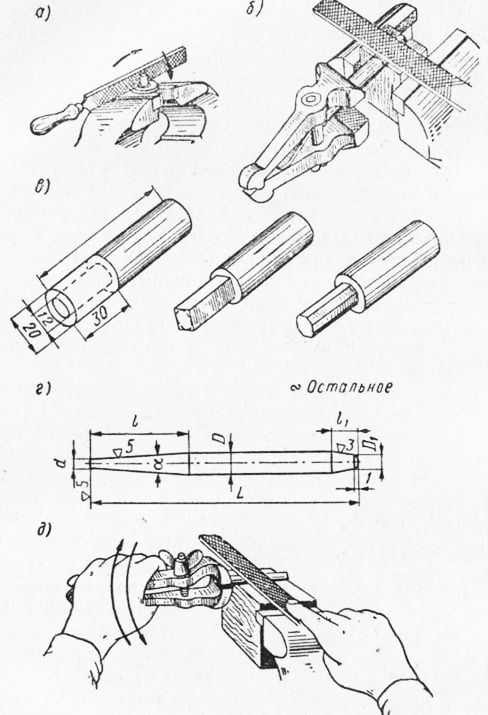

Обпилювання кінця стрижня на квадрат починають з обпилювання грані, розмір перевіряють штангенциркулем. Потім обпилюють грань. Грань обпилюють під кутом 90° до граней. Грань обпилюють в розмір до грані /

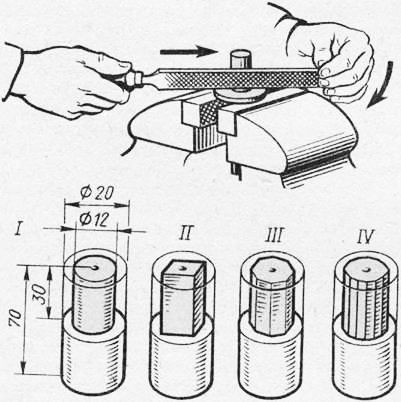

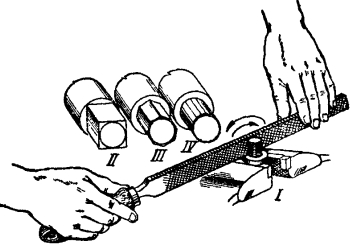

Обпилювання циліндричних заготовок. Циліндричний стрижень спочатку обпилюють на квадрат (в розмір його сторін повинен входити припуск на подальшу обробку). Потім у квадрата обпилюють кути і отримують восьмигранник iii , з якого обпилюванням отримують шістнадцятигранник iv; в процесі подальшої обробки отримують циліндричний стрижень необхідного діаметру. Шар металу для отримання чотирьох і восьми граней знімають драчевим напилком, а восьми — і шістнадцятигранник обпилюють особистим напилком. Контроль обробки » виробляють штангенциркулем в декількох місцях.

Обпилювання увігнутих і опуклих (криволінійних) поверхонь. Багато деталей машин мають опуклу і увігнуту форму. При обпилюванні і розпилюванні криволінійних поверхонь вибирають найбільш раціональний спосіб видалення зайвого металу.

В одному випадку потрібно попереднє випилювання ножівкою, в іншому — висвердлювання, в третьому — вирубка і т. Д. Занадто великий припуск на обпилювання веде до великої витрати часу на виконання завдання, а залишення занадто малого припуску часто веде до шлюбу деталі.

Обпилювання увігнутих поверхонь. Спочатку на заготівлі розмічають необхідний контур деталі. Більшу частину металу в даному випадку можна видалити вирізанням ножівкою, надавши западині в заготівлі форму трикутника, або висвердлювання (вгорі праворуч). Потім напилком обпилюють межі і спилюють виступи напівкруглим або круглим драчевим напилком до нанесеної ризики. Профіль перетину круглого або напівкруглого напилка вибирають таким, щоб його радіус був менше, ніж радіус обпилюється поверхні.

Рис. 6. Обпилювання квадрата: а-піддаються обпилюванню грані, б-перевірка штангенциркулем

Рис. 7. Обпилювання циліндричних деталей: i-циліндр, ii-квадрат, iii-восьмигранник, iv-шістнадцятигранник

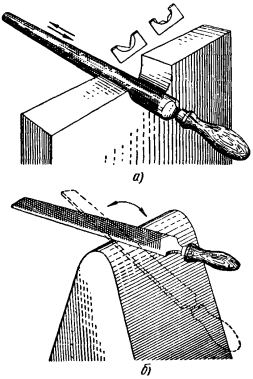

Рис. 8. Обпилювання поверхонь: а-увігнутих, б-опуклих

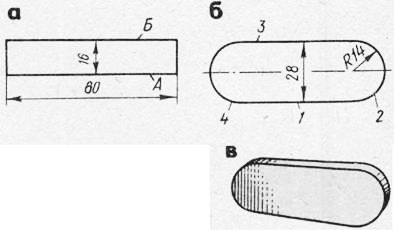

Рис. 9. Виготовлення шпонки: а — заготівля, б — розмітка, в — готова шпонка

Не доходячи приблизно 0,3-0,5 мм до ризики», драчовий напилок замінюють особистим. Правильність форми розпилювання перевіряють за шаблоном» на просвіт», а перпендикулярність обпиляної поверхні торця заготовки — косинцем.

Обпилювання опуклих поверхонь (обпилювання носка слюсарного молотка) показано на рис. 160, 6. Після розмітки ножівкою зрізають кути заготовки і вона приймає пірамідо-подібну форму. Потім за допомогою драчевого напилка знімають шар металу, не доходячи до ризики на 0,8-1,0 мм, після чого остаточно обережно знімають залишився шар металу по ризику.

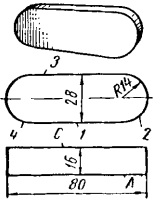

Виготовлення шпонок. Сегментну шпонку виготовляють, виконуючи наступні операції:

— відміряють на сталевій смузі і відрізають ножівкою потрібну довжину заготовки для шпонки згідно з кресленням;

— обпилюють начисто площину а, потім розмічають і обпилюють поверхні 7 і 2, перевірку на перпендикулярність виконують по косинцю – — розмічають поверхні 3 і 4 згідно з кресленням (довжину ,ширину, радіуси заокруглення);

— обпилюють поверхні 3 і 4, перевіряючи розмір штангенциркулем, а перпендикулярність поверхонь-косинцем;

— підганяють обпилюванням шпонку до відповідного пазу; шпонка повинна входити в паз;

— без натиску, легко і сідати щільно, без качки;

— обпилюють поверхню б по висоті, витримуючи заданий розмір 16 мм.

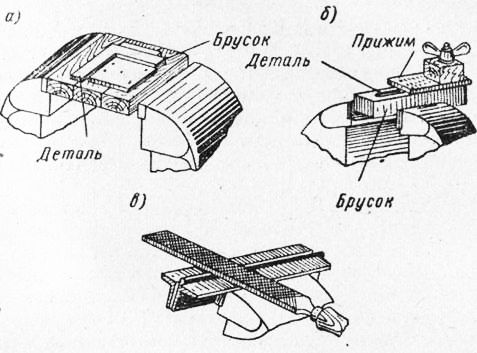

Обпилювання тонких пластинок звичайними прийомами недоцільно, так як при робочому ході напилка пластинка згинається і виникають «завали». Не рекомендується для обпилювання тонких пластинок затискати їх між двома дерев’яними брусками (планками), так як при цьому насічка напилка швидко забивається деревною і металевою стружкою і його доводиться часто чистити.

З метою підвищення продуктивності праці при обпилюванні тонких пластинок доцільно склеювати 3 — 10 таких пластинок в пакети. Прийоми обпилювання ребер в пакеті ті ж, що і при обпилюванні плитки з широкими ребрами.

Можна обійтися без склепування тонких деталей, а використовувати пристосування, звані намітками. До таких пристосувань відносяться розсувні рамки, плоскопаралельні намітки, копірні пристосування (кондуктори) та ін.

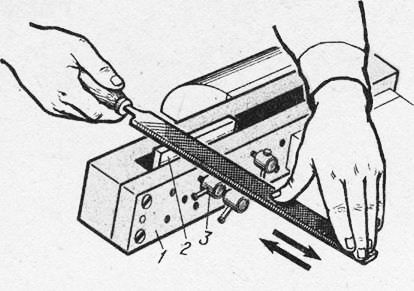

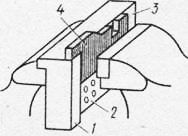

Рис. 10. Обпилювання в рамках

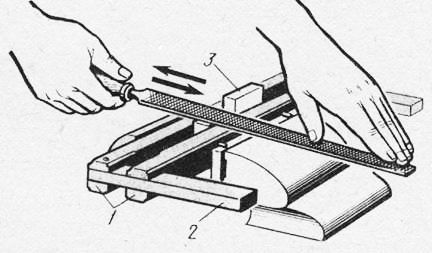

Рис. 11. Обпилювання в універсальній намітці

Рис. 12. Обпилювання в плоскопаралельних намітках

Рис. 13. Обпилювання по копіру

Обпилювання в рамках. Найпростіше пристосування являє металеву рамку, лицьова сторона якої ретельно оброблена і загартована до високої тверде. Оброблювана пластина закладається по ризику в рамку і затискається болтами. Потім рамку затискають в лещатах і обробку ведуть до тих пір, поки напилок не торкнеться верхньої площини рамки. Оскільки ця площина рамки оброблена з великою точністю, то і обпилювана площина не вимагає додаткової перевірки за допомогою лінійки.

Універсальна намітка (паралелі) складається з двох брусків прямокутного перетину, скріплених між собою двома напрямними планками. Один з брусків жорстко з’єднаний з напрямними планками, а інший може пересуватися уздовж цих планок паралельно нерухомого бруска.

Спочатку в слюсарних лещатах встановлюють розсувну рамку, а потім заготовку. Після суміщення розмічальної лінії з верхньою площиною рамки заготовку разом з планками затискають в лещатах і виробляють обпилювання.

Обробка в плоскопаралельних намітках. Найбільш поширеними є плоскопаралельні намітки, які мають точно оброблені площини і виступи, що дають можливість обробляти площини, розташовані під прямим кутом, без контролю косинцем під час обпилювання. На опорній площині намітки є кілька різьбових отворів. За допомогою гвинтів до цієї площини можна прикріпити напрямні лінійки або косинець, які дають можливість обпилювати деталі із заданим кутом.

Оброблювану пластинку закладають між рухомою губкою лещат і площиною намітки, наголошуючи її базову кромку в виступ. Легкими ударами молотка по платівці намітку встановлюють в лещатах так, щоб вона лягла бортиком 3 на нерухому губку лещат, підводять її до ризику до збігу з верхньою поверхнею намітки, після чого остаточно затискають намітку з платівкою в лещатах і виробляють обпилювання. За допомогою намітки можна обпилювати профільні пластини з опуклими і увігнутими ділянками.

Обпилювання по копіру (кондуктору) найбільш продуктивним є обпилювання заготовок, що мають криволінійний профіль, по копіру. Копір (кондуктор) являє собою пристосування, робочі поверхні якого оброблені відповідно контуру оброблюваної деталі з точністю від 0,05 до 0,1 мм, загартовані і відшліфовані.

Підлягає обпилюванню заготовку вставляють в копір і разом з ним затискають в лещатах. Після цього обпилюють виступаючу частину заготовки до рівня робочих поверхонь кондуктора. При виготовленні великої кількості однакових деталей з тонкого листового матеріалу в кондукторі можна закріплювати одночасно кілька заготовок.

Обробка поверхонь. Вибір способу обробки і послідовність переходів залежать від оброблюваного матеріалу і вимог до якості поверхні, її стану, конструкції, розмірів деталі і припуску (0,05-0,3 мм).

Ручна зачистка шліфувальною шкуркою. У тих випадках, коли потрібна висока точність обробки, поверхні після обпилювання піддаються остаточній обробці оксамитовими напилками, полотняної або паперової шліфувальною шкіркою і абразивними брусками.

При обробці поверхонь користуються дерев’яними брусками з наклеєною на них шліфувальною шкіркою. У деяких випадках смужку шкірки накладають на плоский напилок, притримуючи при роботі кінці рукою. Для обробки криволінійних поверхонь шкурку навертають на оправлення в кілька шарів. Зачистку ведуть спочатку грубими шкірками, потім більш тонкими. Ручна зачистка є малопродуктивною операцією.

У практиці слюсарної обробки найбільш часто зустрічаються такі види обпилювання: обпилювання плоских сполучених паралельних і перпендикулярних поверхонь деталей;Обпилювання криволінійних поверхонь; обпилювання циліндричних і конічних деталей з підгонкою їх за місцем.

Обпилювання починається, як правило, з перевірки припуску на обробку, який міг би забезпечити виготовлення деталі за розмірами, зазначеними на кресленні. Перевіривши розміри заготовки, визначають бази, тобто поверхню, від якої слід витримувати розміри деталі і взаємне розташування її поверхні.

Розмір напилка вибирають з таким розрахунком, щоб він був довшим обпилюється поверхні не менше ніж на 150 мм. Якщо клас чистоти поверхні на кресленні не вказано, обпилювання виробляють тільки драчевим напилком. При необхідності отримати більш чисті і гладкі поверхні обпилювання закінчують особистим напилком.

Продуктивність праці при обпилюванні залежить від послідовності переходів, правильного користування напилком, а також від застосовуваних при обпилюванні пристосувань для закріплення деталі і напрямку напилка.

Обпилювання плоских поверхонь. Цей вид обпилювання-одна з найскладніших слюсарних операцій. Якщо слюсар навчиться правильно обпилювати прямолінійні поверхні, то він без праці обпиляє і будь-яку іншу поверхню. Для отримання правильно обпиляної прямолінійної поверхні вся увага повинна бути зосереджена на забезпеченні прямолінійного руху напилка. Обпилювання потрібно вести перехресним штрихом (з кута на кут) під кутом 35-40° до бічних сторонах лещат. При обпилюванні по діагоналі не слід виходити напилком на кути заготовки, так як при цьому зменшується площа опори напилка і він легко завалюється; потрібно частіше міняти напрямок руху напилка.

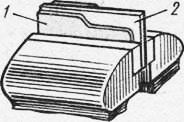

Розглянемо послідовність переходів при обпилюванні широких площин-сторін плоскопаралельної прямокутної плитки (рис. 14).

Перед обпилюванням деталь затискають в лещатах так, щоб оброблювана поверхня була розташована горизонтально і виступала на 5-8 мм над губками лещат. Обробку починають з широкої площини (рис. 14, а), прийнятої за основну вимірювальну базу. Чорнове обпилювання ведуть плоским драчевим напилком, а чистове — плоским особистим напилком. Закінчивши обпилювання площині, деталь знімають. Перевірку правильності площини виробляють лінійкою, накладаючи її уздовж, поперек і по діагоналі обробленої поверхні. Потім переходять до обпилювання таким же способом другий широкій площині. При цьому паралельність площин контролюють кронциркулем. Встановивши на лещатах нагубники, обпилюють одну з вузьких площин (ребро 3) і перевіряють її лінійкою і косинцем від площини (рис. 14, б). Потім проводиться обпилювання ребер з перевіркою їх від базової площини першого ребра (рис. 14, в).

Обпилювання вузьких площин на тонких деталях представляє значні труднощі.

Рис. 14. Послідовність обпилювання плитки

(можна, однак, обійтися і без склепування тонких деталей, використовуючи при їх обпилюванні пристосування, звані намітками. До таких пристосувань відносяться: обпилювальні призми, розсувні рамки, плоско-)паралельні намітки, копірні пристосування (кондуктори) і ін.застосування наміток полегшує точну {установку і закріплення деталей, що дозволяє слюсарю працювати з більшою впевненістю, без побоювання зіпсувати оброблювану поверхню або не отримати потрібний розмір. Робочі частини пристосувань (наміток) (точно оброблені, загартовані і відшліфовані.

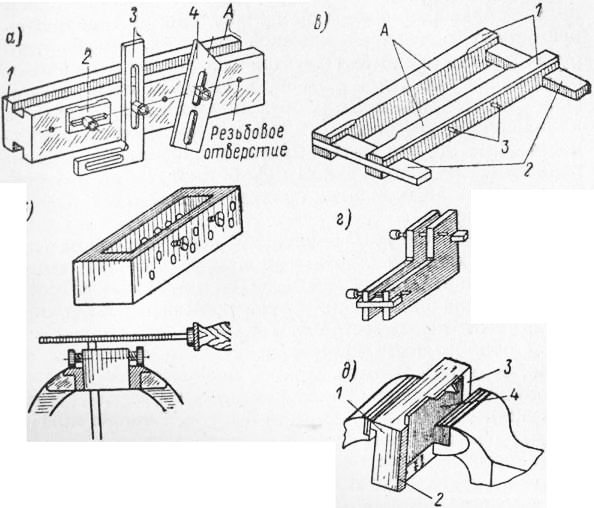

Обпилювальна призма складається з корпусу (рис. 15, а), на бічній поверхні якого жорстко (закріплюються притиск, косинець і лінійка. Косинець або лінійка використовуються для правильної установки оброблюваної деталі, а притиск — для її закріплення. Поверхня а корпусу призми служить направляючої для напилка. Шар металу заготовки, (підлягає зняттю, повинен виступати над площиною а корпусу призми. Корпус обпиловочной призми закріплюють в слюсарних лещатах в горизонтальному положенні.

У практиці обпилювання тонких деталей застосовують також намітки-рамки(рис. 15, б). Обпилювання (в такому пристосуванні виключає «завали», так як деталь затискається не збоку пристосування, а в середині — в проймі. Розмічену заготовку вставляють в рамку, злегка притискаючи її гвинтом до внутрішньої стінки рамки. Уточнюють установку, домагаючись збігу ризики на заготівлі з внутрішнім ребром рамки, після чого остаточно закріплюють гвинти. Рамку затискають в лещатах і обпилюють вузьку поверхню заготовки до рівня робочої кромки рамки.

Розсувна рамка (обпилювальна намітка, або «паралелі») служить тим же цілям. Вона складається з двох подовжених брусків прямокутного перетину. 15, в), пов’язаних між собою двома напрямними планками. Один з брусків жорстко з’єднаний з направляючими планками, а інший може пересуватися уздовж цих планок паралельно першому бруску і притому так, що верхні грані обох брусків (поверхні а) залишаються в одній горизонтальній площині.

Розсувну рамку слід встановлювати в лещата таким чином, щоб вона спиралася на губки лещат двома парами штифтів, які впресовані в зовнішні бічні грані брусків. Відстань між напрямними планками має бути більше, а між штифтами — менше ширини губок лещат.

Рис. 15. Обпилювання за допомогою пристосувань: а-в обпилювальній призмі; б-в намітці-рамці; в-в розсувний паралелі-рам » ке; г — в паралельному косинці; б — в плоскопараллельной намітці

Для обпилювання заготовок під прямим кутом користуються розсувним паралельним косинцем (рис. 15, г).

Плоско паралельна намітка являє собою загартовану пластину з двома г-образними виступами. На такій намітці можна обпиляти чотири сторони (кромки) заготовки під кутом 90°, не контролюючи правильності кутів в процесі роботи.

При установці намітка повинна лягти виступом на нерухому губку. Потім розташовують оброблювану тонку заготовку між рухомий губкою лещат і площиною намітки, наголошуючи її ребро в виступ. Злегка затиснувши лещата, легким постукуванням по заготівлі поєднують нанесену на ній розмічальну ризику з верхньою кромкою намітки. Після цього остаточно затискають заготовку в лещатах і починають обпилювання під кутом 25-30° до бічних сторонах лещат (заготовки). Якщо робота проводиться драчевим напилком, то, не доходячи 0,3 мм до верхньої поверхні намітки, його відкладають і продовжують обпилювання особистим напилком і працюють їм до тих пір, поки кромка заготовки не зрівняється з верхньою поверхнею намітки.

Перевірка кромки, обпиляної цим способом, за допомогою лекальної лінійки покаже, що вона строго прямолінійна: між кромкою і лінійкою просвіту не буде. Для обпилювання другий кромки по розмічальної ризику заготовку переставляють в нове положення так, щоб оброблена кромка прилягла до виступу намітки, а ризику збіглася з верхньою поверхнею намітки. За допомогою плоскопаралельної намітки можна обпилювати прямолінійні ділянки заготовки, а також поверхні, розташовані під різними кутами.

Бічні сторони тонких заготовок обпилюють на затиснутому в лещатах бруску з твердого дерева. Дрібні деталі можна обпилювати за допомогою притисків. Заготовки, довжина яких перевищує довжину губок, при обробці затискають між двома металевими куточками або дерев’яними брусками.

Обпилювання площин, сполучених під кутами.

Обробку зовнішніх кутів виробляють плоскими напилками. Внутрішні кути в залежності від їх величини можна обробляти плоскими тригранними, квадратними, ножівковим і ромбовидними напилками. При цьому зазвичай користуються ндпильниками з однією гладкою стороною, щоб при обпилюванні другий сполученої площині не зіпсувати насіченої частиною напилка раніше оброблену площину.

Як приклад обробки площин, сполучених під кутом 90°, розглянемо послідовність переходів при обпилюванні плоского слюсарного косинця:

1. Закріпивши дерев’яний брусок в лещатах і встановивши на ньому заготовку, обпилюють широкі площини 1 і 2. Роботу ведуть драчовим, а закінчують особистим напилком. Обпилюють площину косинця перевіряють лінійкою, а паралельність сторін — кронциркулем. Товщину вимірюють штангенциркулем.

Рис. 16. Обпилювання тонких заготовок і деталей: а-на дерев’яному бруску; б-на дерев’яному бруску з притиском; в — в металевих куточках

2. Знявши брусок і надівши на лещата нагубники з м’якого металу, приступають до обпилювання зовнішніх ребер косинця під кут 90°. Спочатку обробляють ребро 3 з наведенням поздовжнього штриха і отриманням прямого кута між ребром і широкими площинами 1 і 2 косинця, потім в такому ж порядку обробляють ребро 8 з перевіркою його косинцем щодо ребра 3.

3. У вершині внутрішнього кута накернівают центр і просвердлюють отвір діаметром 1-3 мм. Потім роблять проріз (пропив)Кута товщиною 1 мм для зручності обробки. У полотні ножівки, якою робиться проріз, потрібно сточити розлучення, інакше проріз вийде широким і нерівним. Вершину кута обпилюють напилком, що має одну бічну грань насічки.

4. Обпилюють внутрішні ребра під кутом 90° з наведенням поздовжнього штриха, витримуючи при цьому паралельність сторін (ребер 5 і 3 і ребер 6 і 8) і прямі кути між ребрами 5 і б і площинами 1 і 2.

5. Обпилюють торці 4 і 7, витримуючи розміри 125 і 80 мм і прямі кути по відношенню до широких площинах і ребрах косинця.

6. Площини і грані косинця шліфують наждачним папером з дрібним зерном. На відшліфованій поверхні не повинно залишатися рисок і подряпин.

При виготовленні лекальних лінійок, кутових шаблонів і ін.виробляють обпилювання площин, сполучених під зовнішніми і внутрішніми гострими і тупими кутами. Заготовки лінійок попередньо обробляють на фрезерному або стругальному верстаті і обпилюють з усіх боків. Контроль оброблених площин здійснюють повірочною лінійкою, паралельність сторін — кронциркулем, а торців — косинцем.

Рис. 17. Обпилювання площин, сполучених під кутами: а і б-косинець з кутом 90°; в-кутовий шаблон з кутом 60°

Обпилювання шаблону з внутрішнім кутом 60° (рис . 17, в) виконують в такій послідовності: відрізають заготовку шаблону від смуги; обпилюють начисто площину а, затбм ребра 1 і 2; розмічають кут і сторони по заданих розмірах. Перед розміткою поверхню покривають мідним купоросом, щоб нанесені ризики було видно, потім обпилюють боку і ножівкою вирізують в шаблоні кут 60°, не доходячи до ризики на 1 мм; після цього сторони внутрішнього кута обпилюють з перевіркою за шаблоном.

Після обпилювання площини б до необхідної товщини шаблону приступають до обробки поверхонь особистими напилками.

Обпилювання криволінійних поверхонь. Криволінійні поверхні деталей машин поділяють на опуклі і увігнуті. Зазвичай обпилювання таких поверхонь пов’язано зі зняттям значних припусків. Тому, перш ніж приступити до обпилювання, слід розмітити заготовку, а потім вибрати найбільш раціональний спосіб видалення зайвого металу: в одному випадку потрібно попереднє випилювання ножівкою, в іншому — висвердлювання, в третьому — вирубка і т. Д.

Надмірно великий припуск на обпилювання веде до збільшення часу на виконання завдання; малий припуск створює небезпеку псування деталі.

Опуклі поверхні обпилюють плоскими напилками уздовж і поперек опуклості. На рис. 18, а показані прийоми обпилювання носка слюсарного молотка. При русі напилка вперед уздовж опуклості права рука повинна опускатися вниз, а носок напилка підніматися вгору. Такі рухи забезпечують отримання плавного заокруглення поверхні, без кутів, з необхідними штрихами, спрямованими вздовж кривизни поверхні.

При поперечному обпилюванні опуклої поверхні напилку повідомляють крім прямолінійного руху ще й обертальний.

Увігнуті поверхні обпилюють круглими, напівкруглими і овальними напилками (рис. 18,6). При цьому також поєднуються два рухи напилка-прямолінійне і обертальний, тобто кожен рух напилка вперед супроводжується невеликим переміщенням його правою рукою на а/4 обороту вправо або вліво.

Значну частину металу при виконанні цієї роботи з цілого шматка часто видаляють вирізанням ножівкою. Потім плоским або квадратним напилком розпилюють грані, а напівкруглим або круглим на<пильником спилюють виступ, наближаючись до розмічальної ризику (рис. 104,6).

Профіль перетину напівкруглого напилка необхідно підібрати з таким розрахунком, щоб його радіус був менше, ніж радіус розпилюється поверхні.

При обпилюванні опуклих або увігнутих поверхонь чорнове обпилювання слід вести драчевим напилком; не доходячи приблизно на 0,3-0,5 мм до розмічальної ризики, драчовий напилок потрібно замінити особистим, після чого продовжити обпилювання або розпилювання поверхні до встановленого розміру. Перевірку правильності форми поверхні найкраще вести за шаблоном на просвіт. Перпендикулярність поверхні до торця заготовки перевіряють косинцем.

Найбільш продуктивним і точним способом обпилювання криволінійних поверхонь є обпилювання по копіру або кондуктору.

Копір-кондуктор в загальному випадку являє собою пристосування, контур робочих поверхонь якого з точністю від 0,5 до 0,1 мм відповідає контуру оброблюваної на цьому пристосуванні деталі. Обпилювання в кондукторі проводиться без попередньої розмітки. Робочі сторони пристосування повинні бути точно оброблені, загартовані і відшліфовані.

На рис. 18,6 наведено приклад обробки криволінійної поверхні тонкої деталі (пластини) в опило-вочному кондукторі. Підлягає обпилювання заготовку вставляють в кондуктор і разом з ним затискають в лещатах. Потім обпилюють виступаючу з кондуктора частина заготовки до рівня робочих поверхонь кондуктора. При виготовленні великої кількості однакових деталей з тонкого листового матеріалу в кондукторі одночасно закріплюють кілька заготовок.

Рис. 18. Обпилювання криволінійних поверхонь: а — носка молотка особистим напилком; в — увігнутій поверхні круглим напилком; б — в опіловочном кондукторі (копірі): 1 — копирная планка; 2 — заготовка

Обпилювання циліндричних і конічних поверхонь. Циліндричні стрижні іноді доводиться обпилювати з метою зменшення їх діаметра. У ряді випадків з шматка нециліндричного матеріалу (квадрат, шестигранник) обпилюванням отримують циліндричну деталь.

Довгі заготовки стрижнів, з яких необхідно зняти великий шар металу, затискають в лещатах в горизонтальному положенні і обпилюють, розгойдуючи напилок у вертикальній площині і часто повертаючи заготовку. Якщо заготовка коротка і з неї необхідно зняти тонкий шар металу, то її затискають в лещатах у вертикальному положенні і обпилюють, також сильно розгойдуючи напилок, але в горизонтальній площині. Щоб не псувати напилком губки лещат, слід надягати на стрижень металеву шайбу або ж ставити напилок на губки лещат ненасіченим ребром.

Стрижні діаметром менше 12 мм зручніше обпилювати при закріпленні заготовки в ручних лещатах. Стрижень при цьому укладається в жолобок дерев’яного бруска, закріпленого в слюсарних лещатах. Повертаючи ручні лещата назустріч робочому руху напилка, виробляють обпилювання циліндричної поверхні заготовки.

Для отримання, наприклад, шийки валика діаметром 12 мм спочатку спилюють її на квадрат зі стороною більше діаметра шийки (яку потрібно отримати після обробки) на подвоєну величину припуску. Потім у квадрата обпилюють кути, отримуючи восьмигранник, а з восьмигранника, знявши кути, отримують шістнадцятигранник. Після цього методом послідовного наближення домагаються отримання циліндричної шийки валика необхідного діаметра.

Значний за величиною шар металу (до отримання восьмигранника) знімають драчевим напилком; після ж отримання восьмигранника користуються особистим напилком. Перевірку правильності обпилювання виробляють штангенциркулем або кронциркулем в декількох місцях.

Обпилювання конічних поверхонь розглянемо на прикладі виготовлення слюсарного борідка. Відрізавши ножівкою або відрубавши від сталь ного прутка заготовку, обпилюють обидва торця. Потім, відмірявши довжину робочої і ударної частин на заготівлі, наносять розмічальні ризики. Після цього в слюсарних лещатах закріплюють дерев’яний брусок з жолобком, а в ручних лещатах-заготовку і, встановивши заготовку в жолобок під кутом 6-10° до поверхні бруска, обпилюють на конус ударну частину борідка. В процесі обпилювання ручні лещата потрібно повертати назустріч робочому руху напилка. Потім в ручних лещатах закріплюють заготовку іншим кінцем і обпилюють на конус робочу частину борідка. Конусну частину слід обпилювати, починаючи з кінця заготовки і поступово переходячи до всієї поверхні конуса.

Рис. 19. Прийоми обпилювання циліндричних (а, б, в) і конічних (г, д) поверхонь

Після обробки робочої частини борідка на губки ручних лещат надягають нагубники з м’якого металу і закріпивши в них заготовку обробленої поверхнею, зачищають напилком середню частину борідка. Виготовлення борідка закінчується після його гарту і відпустки заточуванням торця на дрібнозернистому шліфувальному колі. Поверхня робочої частини полірують наждачним шкіркою.

Обпилюванням називається зняття шару з поверхні заготовки за допомогою напилка.

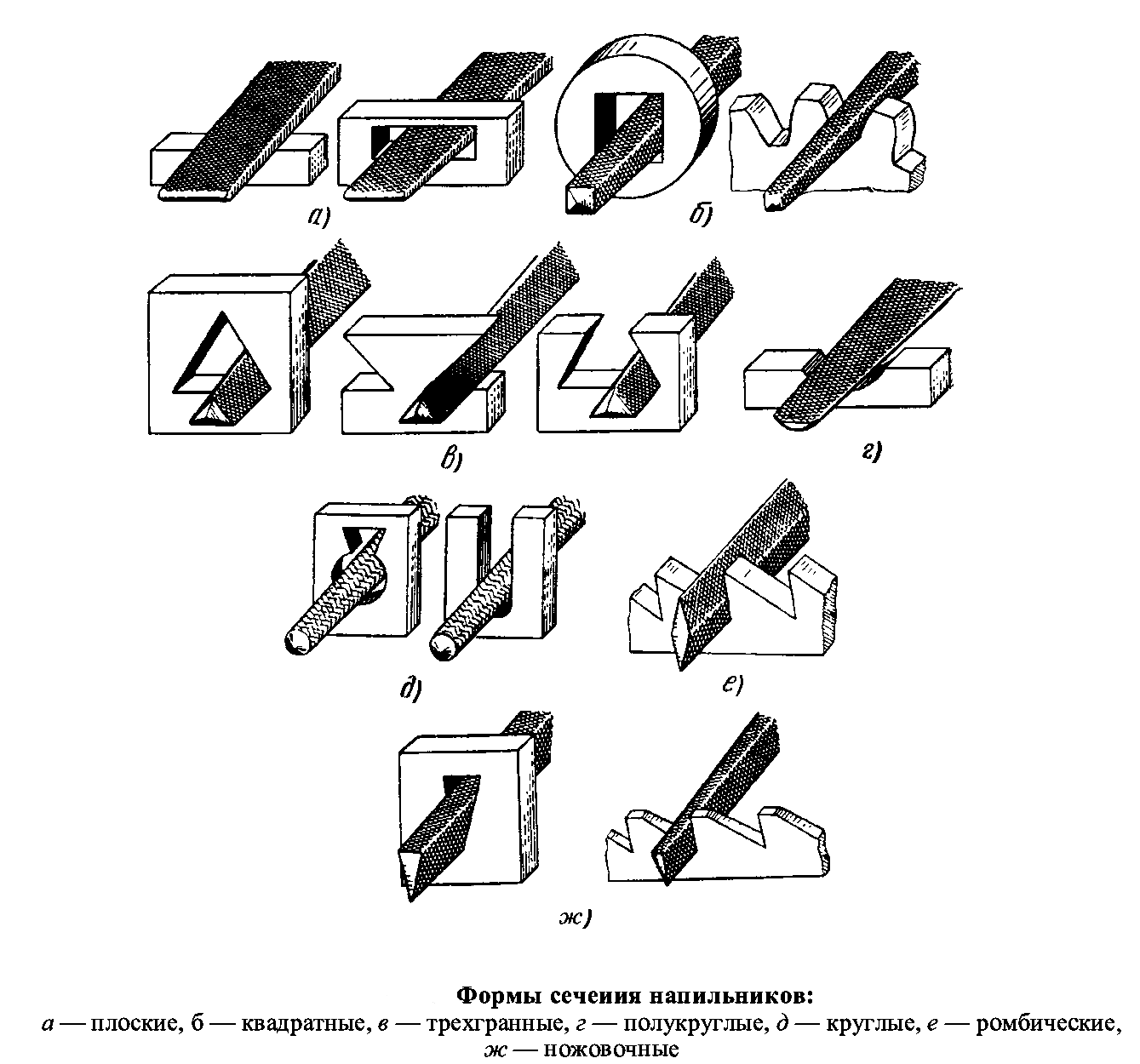

Напилки являють собою ріжучий інструмент у вигляді сталевих загартованих брусків з насічкою на поверхні. Матеріал у13, у13а, а також хромистая шарикопідшипникова сталь шх15.

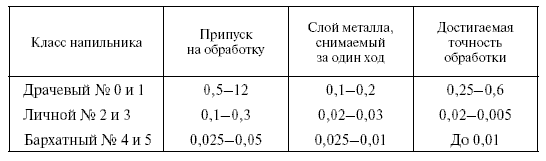

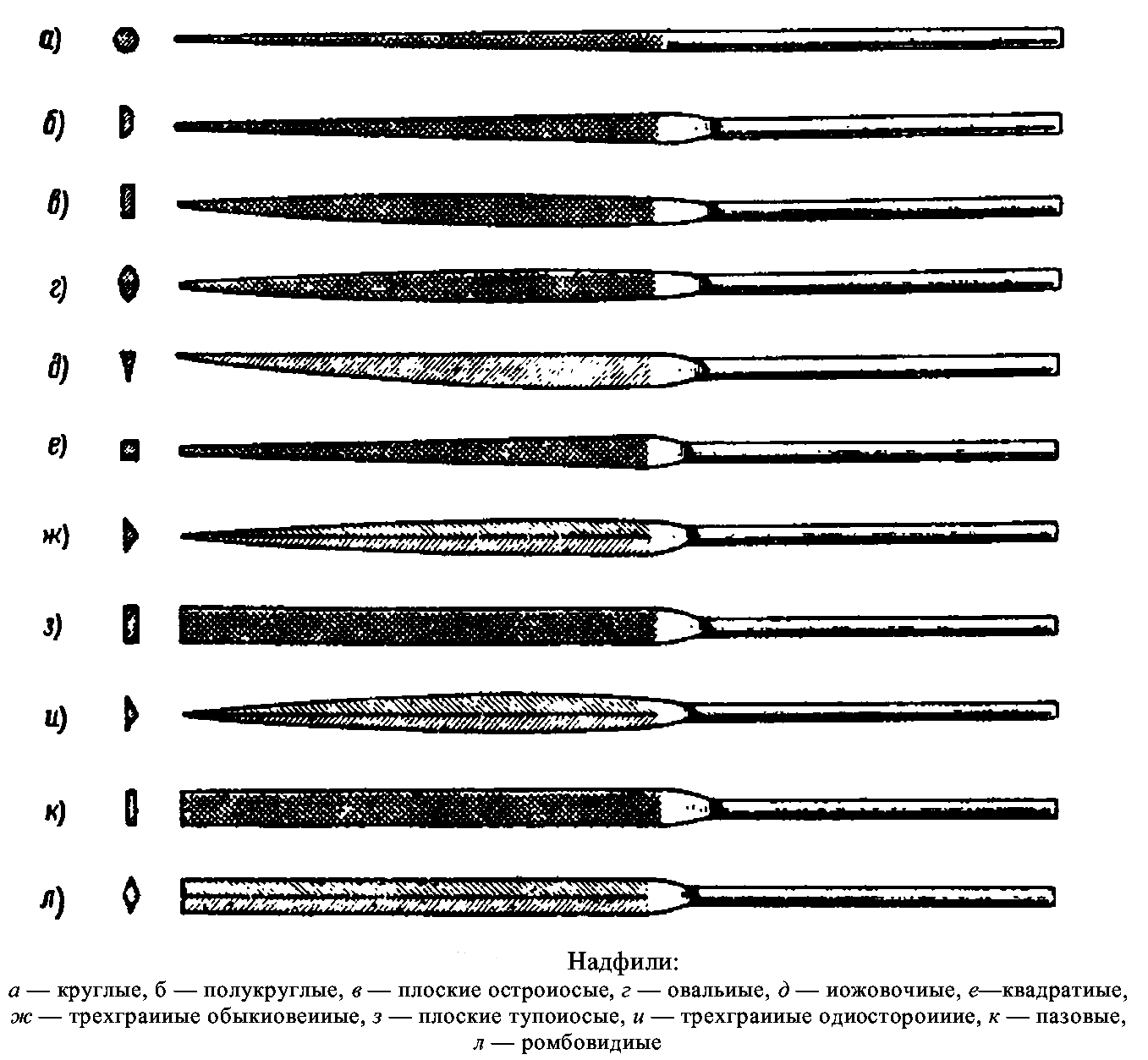

Мають різну форму плоску, квадратну, тригранну, напівкруглу, круглу, ромбічні, ножівкові. З різним числом насічок, що припадають на 1 пог.см робочої частини (драчеві, особисті і оксамитові).

Три типи: звичайні, надфілі і рашпілі, алмазні напилки і надфілі.

Напилки бувають:

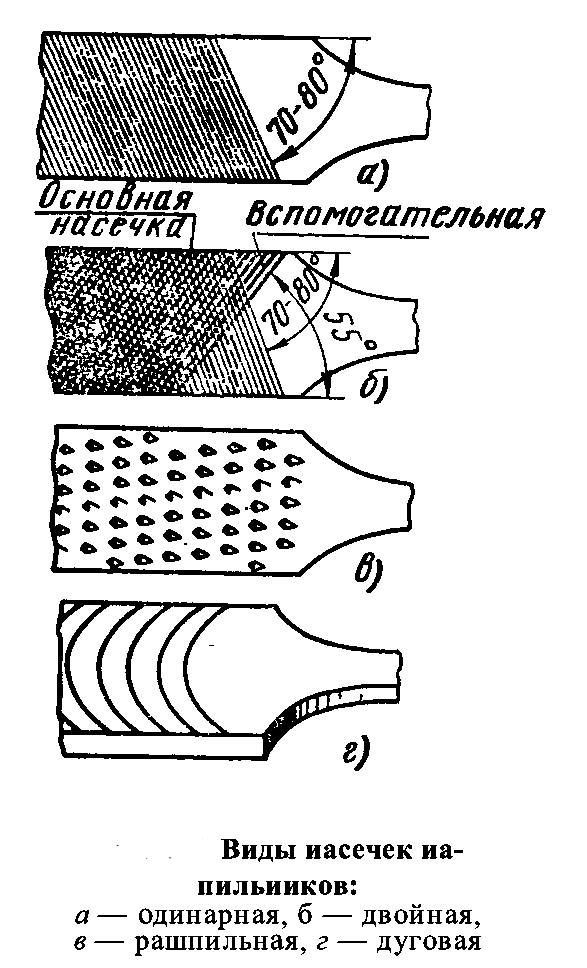

З одинарною насічкою можуть знімати широку стружку, їх застосовують при обпилюванні м’яких металів, а також неметалів.

З подвійною або перехресної насічкою, для сталі чавуну та ін твердих матеріалів. У цих напилках спочатку насікається нижня, глибока насічка, звана основний, а по верх неї верхня, неглибока, звана допоміжної, яка розрубує основну насічку на зуби.

Перехресна насічка подрібнює стружку, що полегшує роботу.

Дугова насічка має великі западини між зубами і дугоподібну форму, що забезпечує високу продуктивність і хорошу якість.

Рашпильная насічка – зуби в шаховому порядку. Для м’яких металів і неметалів.

Вибір напилків:

Для грубого обпилювання до 0,5 мм застосовують драчево напилки, що дозволяють за один хід зняти шар металу 0,08 — 0,15 мм.

Особисті – для чистої обробки на 0,15 мм. Знімають 0,05-0,08 мм за один хід. Досягається 7-8 кл чистоти.

З оксамитовою насічкою – найточніша обробка, шліфування з точністю до 0,01-0,05 мм.знімають 0,01-0,03 мм. Шорсткість 9-12 кл чистоти.

Шабери – сталеві смуги або стрижні з робочими гранями. Бувають плоскі, тригранні, фасонні з рукоятками, з гостро заточеними робочими поверхнями.

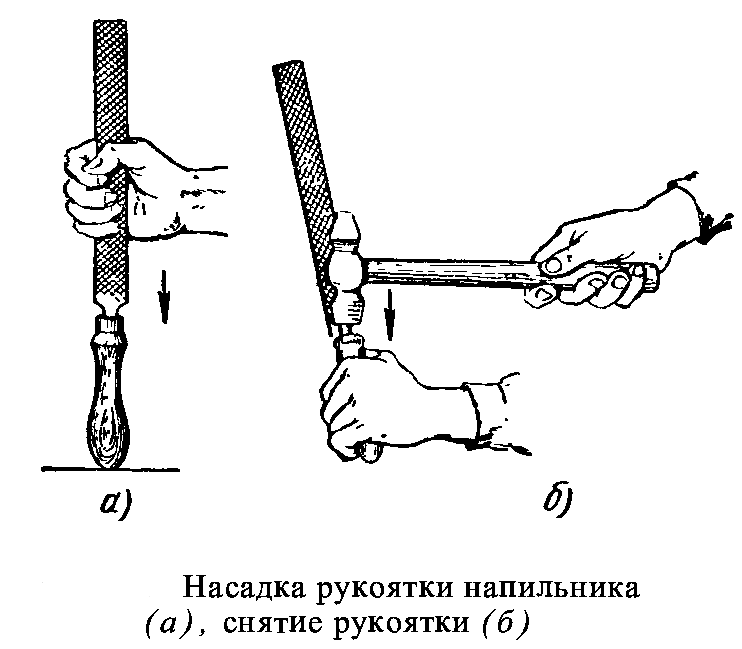

Вимоги. Гострий, рівний хвостовик, ручка з кільцем, без тріщин, при ударі по ковадлі видає чистий звук.

Ручка спочатку просвердлюється, потім пропалюється хвостовиком старого напилка і забивається ударами головкою ручки об верстак.

При обпилюванні м’яких і в’язких металів натирають крейдою, алюмінію – стеарином. Оберігати їх від вологи і масла, тому не протирати рукою. Періодично очищати від стружки сталевими щітками.

Шлюб . нерівність поверхні і завали країв, зайвого зняли або не досняли.

Безпека . можна поранити руку хвостовиком, при несправній рукоятці, або пошкодити пальці лівої руки при зворотному ході. не можна очищати напилок від стружки голими руками, здувати їх або видаляти стисненим повітрям, можна пошкодити руки і очі. Працювати краще з головним убором тому стружку з волосся важко видалити.

Свердління.

Свердлінням називається процес утворення отворів в ріжучому матеріалі ріжучим інструментом-свердлом.

Розсвердлювання – збільшення діаметра наявного отвору.

Чистота обробки-1-3класу шорсткості.

Застосовується для отримання невідповідальних отворів, невисокого ступеня точності і невисокого класу шорсткості, наприклад під кріпильні болти, заклепки, шпильки, під різьбу, розгортання, і зенкерування.

Спіральне свердло-двозубий ріжучий інструмент, що складається з 2-х основних частин: робочої і хвостовика. Робоча частина свердла складається з циліндричної (направляючої) і ріжучої частин. На циліндричній частині є дві гвинтові канавки, розташовані одна проти іншої. Їх призначення-відводити стружку.

Для зменшення тертя свердло має зворотний конус 0,1 мм на кожні 100 мм довжини.

Зуб-це виступаюча частина свердла, що мають ріжучі кромки.

Кут між ріжучими крайками має істотний вплив. При його збільшенні підвищується міцність свердла, але зростає зусилля подачі. Зі зменшенням кута різання полегшується, але послаблюється ріжуча частина. Величина кута вибирається в залежності від твердості матеріалу.

Сталь і чавун……………………………………….116-118 про

Загартована сталь, мідь червона……………………125

Латунь і бронза, алюміній………………….…….130-140

Силумін………………………………………………90-100

Ебоніт…………………………………………………85-90

Мармур………………………………………………..80

Пластмаси…………………………………………..50-60

Хвостовики

У свердла до 10 мм циліндричний (зазвичай) і кріпиться в патроні. У хвостовика є повідець для додаткової передачі крутного моменту.

Свердла більшого діаметру мають конічний хвостовик. на кінці-лапка, що не дозволяє свердлу провертатися в шпинделі і служить упором при вибиванні свердла з гнізда. розміри 0,1,2,3,4,5,6 з різними розмірами конуса

Виготовляються – у10, у12а, хромистой 9х, хромокремністой 9хс, швидкорізальної р9, р18, металокерамічні сплави марок вк6, вк8 і т15к6, з корпусами зі сталі марок р9,9хс і 40х.

Свердла з пластинками з твердих сплавів застосуються для чавуну, загартованої сталі, пластмас, скла, мармуру.

Бувають свердла з отворами для підведення охолоджуючої рідини до ріжучих кромок свердла.

При свердлінні затупився свердло дуже швидко нагрівається, настільки, що відбудеться відпуск стали, і свердло стане непридатним. тому свердла охолоджують.

Сталь………………………………….мильна емульсія або суміш мінерального і жирного мила.

Чавун………………………………….мильна емульсія або в суху

Мідь…………………………………..мильна емульсія або суріпне масло

Алюміній…………………………….мильна емульсія або в суху

Дюралюміній………………………..мильна емульсія, гас з касторовою або суріпною олією

Силумін………………………………мильна емульсія або суміш спирту зі скипидаром.

Знос свердла виявляється по різко скрипить звуку.

Заточку ведуть з охолодженням водно — содовим розчином. заточують свердло наступним чином: злегка притискаючи ріжучу кромку до поверхні абразивного кола так, щоб ріжуча частина прийняла горизонтальне положення, прилягаючи задньою поверхнею до кола. Плавним рухом правої руки, не віднімаючи свердла від кола, повертають свердло навколо своєї осі, дотримуючись правильний нахил, заточують задню поверхню, при цьому стежать за тим, щоб ріжучі кромки були прямолінійні, мали однакову довжину і були заточені під однаковими кутами.

Свердла з ріжучими крайками різної довжини або з різними кутами їх нахилу будуть свердлити отвори більше свого діаметру.

Свердлять ручними, електричними, пневматичними дрилями і ел. Верстат.

Заходи безпеки до ручних дрилів :

Працювати в гумових рукавичках на гумовому килимку.

Перевірити провід;

Щітки повинні бути добре прошліфовані, при нормальній роботі не іскрять.

Заходи безпеки до свердлильних верстатів:

Працювати в спецодязі з головним убором, хлястики і рукава застебнути (звисаючі частини одягу і волосся можуть захопитися шпинделем або свердлом)

Не працювати на верстаті в рукавицях.

Перевірити справність заземлення

Перевірити наявність загородження

Перевірити в холосту обертання, осьове переміщення шпинделя і роботу механізму подачі, закріплення столу

Міцно закріплювати деталі і не утримувати їх руками в процесі обробки;

Конічні свердла кріплять безпосередньо в конічному отворі шпинделя або через перехідні конічні втулки. Видаляються за допомогою клина через проріз.

Циліндричні в патронах

Не залишати ключа в свердлильному патроні після зміни свердла;

Не братися за обертає свердло і шпиндель;

Не виймати зламане свердло рукою;

Не натискати сильно на важіль подачі при свердлінні заготовок на прохід, особливо свердлами малого діаметра.

Підкладати дерев’яну підкладку на стіл під шпиндель при зміні свердла;

Не передавати предмети через працюючий верстат;

Не спиратися на верстат під час його роботи.

Не видаляти стружку з отворів пальцями і не здувати її. це треба робити кручком або щіткою і тільки після зупинки верстата

Обов’язково зупиняти верстат при зміні свердла, прибирання або догляду.

Обпилюванням називається слюсарна операція, при якій знімають тонкі шари матеріалу з поверхні заготовки за допомогою напилка.

Напилок-це багатолезовий ріжучий інструмент, що забезпечує порівняно високу точність і малу шорсткість оброблюваної поверхні заготовки (деталі).матеріалом для напилків всіх видів є вуглецева інструментальна сталь, починаючи з марок у7 або у7а і закінчуючи марками у13 або у13а.

Обпилюванням надають деталі необхідну форму і розміри, приганяють деталі один до одного при складанні і виконують інші роботи. За допомогою напилків обробляють площини, криволінійні поверхні, пази, канавки, отвори різної форми, поверхні, розташовані під різними кутами,і т. Д.

Для того щоб зручніше тримати напилки при роботі, на його хвостовик насаджують дерев’яну ручку( рукоятку), виготовлену з клена, ясена, берези, липи абоПресованого паперу; останні краще, так як не розколюються.

Припуски на обпилювання залишають невеликі — від 0,5 до 0,025 мм похибка при обробці може бути від 0,2 до 0,05 мм і в окремих випадках — до 0,005 мм

Напилок являє собою сталевий брусок певного профілю і довжини, на поверхні якого є насічка (нарізка). Насічка утворює дрібні і гостро-заточені зуби, що мають в перетині форму клина. Для напилків з насіченим зубом кут загострення зазвичай дорівнює 70°, передній кут (у) — до 16°, задній кут (а) — від 32 до 40°.

Залежно від величини насічок і кроку між ними, все напилки діляться на шість номерів:

Для точних спеціальних робіт застосовуються напилки з дуже дрібною насічкою-надфілі. З їх допомогою виконують лекальні, граверні, ювелірні роботи, зачистку у важкодоступних місцях матриць, дрібних отворів, профільних ділянок вироби і т. П.

Якість обпилювання контролюють самими різними інструментами. Правильність обпилюється площині перевіряють повірочної лінійкою»на просвіт». Якщо плоска поверхня повинна бути обпиляна особливо точно, її перевіряють за допомогою повірочної плити «на фарбу». У тому випадку, якщо площина повинна бути обпиляна під певним кутом до іншої суміжної площини, контроль здійснюється за допомогою кутника або кутоміра. Для перевірки паралельності двох площин користуються штангенциркулем або кронциркулем.

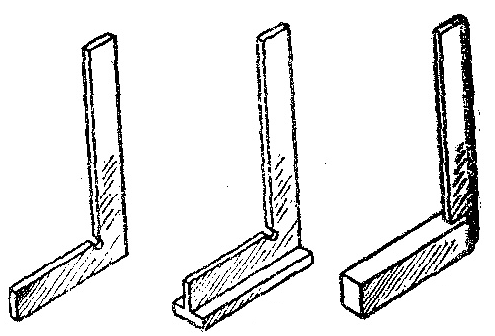

Слюсарні косинці

Відстань між паралельними площинами в будь-якому місці має бути однаковим.

Контроль криволінійних оброблюваних поверхонь виробляють по лініях розмітки або за допомогою спеціальних шаблонів.

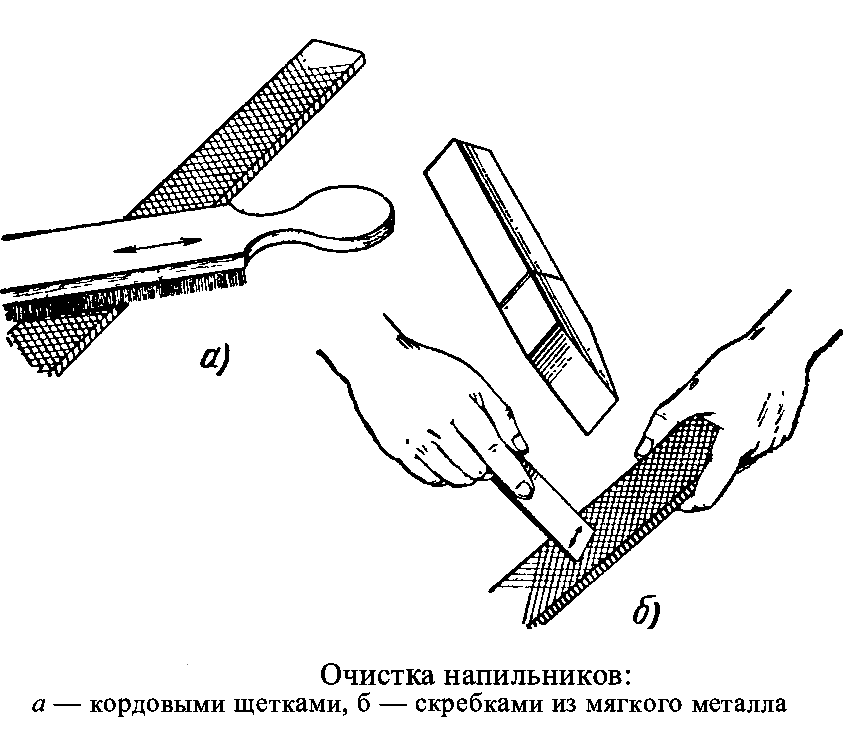

Напилок-дуже крихкий інструмент і швидко псується, якщо з ним недбало поводяться. Одним з основних умов при роботі напилком є належний догляд за ним. Найдрібніші стружки (тирса), зрізані зубами напилка, застряють в поглибленнях, внаслідок чого напилок починає ковзати по оброблюваної поверхні і перестає знімати стружку, як кажуть «не бере». Щоб відновити його працездатність, необхідно видалити всі застряглі частинки металу, тобто очистити зуби напилка.

Для очищення драчевих напилків з великою насічкою застосовують спеціально загострену лопатку з м’якого заліза, а для очищення особистих і оксамитових напилків — жорсткі щітки зі сталевого дроту. Очищення ведуть тільки в напрямку верхньої насічки, так як в іншому випадку відбувається затуплення зубів напилка в результаті впливу на них твердої дротяної щітки.

Техніка безпеки при обпилюванні металу:

1.перевірити справність ручок, насаджених на напилках; не допускається користування напилком без ручок, з погано насадженими або тріснутими і розколотими ручками. 2. Необхідно правильно насаджувати ручку, щоб уникнути поранення долоні хвостовиком напилка.

3. Займати правильне робоче положення за лещатами при обпилюванні.

4. Стежити за правильною хваткою напилка. Пальці лівої руки повинні бути напівзігнуті, а не підібгані, інакше при зворотному ході напилка їх можна легко поранити об гострі края1 обпилюваних виробів.

5. Металеву стружку і тирсу з поверхні виробу або лещат не можна видаляти руками або здувати ротом. При видуванні тирси ротом можна легко засмітити очі, забруднити волосся. Тирса і стружки слід змітати волосяною щіткою.

6. При обпилюванні виробів, особливо з чавуну, рекомендується прикривати голову від металевого пилу і тирси; зручно працювати, наприклад, в беретах. Дівчаткам обов’язково надягати косинки, так як в довге волосся легше забивається стружка.

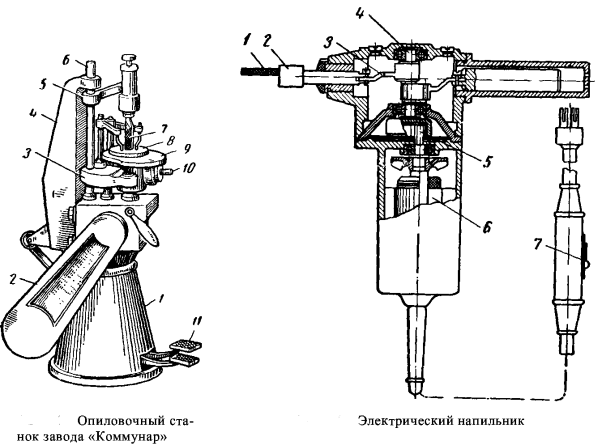

Поліпшення умов і підвищення продуктивності праці при обпилюванні металу досягається шляхом застосування механізованих (електричних і пневматичних) напилків.

Обпилювання зовнішніх плоских поверхонь . Обпилювання зазвичай починається з перевірки припуску на обробку, який міг би забезпечити виготовлення деталі відповідно до креслення.

Слід зазначити, що виконання цього виду роботи є найбільш важким. Якщо слюсар навчиться правильно обпилювати прямолінійні поверхні, то він точно зуміє обпиляти і інші поверхні.

При обпилюванні плоских поверхонь використовують плоский напилок — драчовий і т.д. Спочатку обпилюють одну широку площину (вона є базою, тобто вихідною площиною для подальшої обробки), потім другу паралельно першій і т.д. Слід прагнути до того, щоб обпилювати площину завжди перебувала в горизонтальному положенні. Обпилювання потрібно вести перехресними штрихами. Паралельність сторін перевіряють кронциркулем або штангенциркулем.

Якість обпилювання по верху перевіряють повірочною лінійкою в різних положеннях (уздовж, поперек, по діагоналі).

Розглянемо послідовність обпилювання поверхонь у сталевої плитки (рис. 137, а) з точністю 0,5 мм.

Рис. 137. Види обпилювання:

А — плоскої плитки, б — кутника 90°, в — кріплення косинця в лещатах

Спочатку обпилюють широкі поверхні плитки, для чого необхідно:

- затиснути плитку в лещата поверхнею а вгору і так, щоб оброблювана поверхня виступала над губками лещат не більше ніж на 4-6 мм;

- обпиляти поверхню а плоским драчевым напилком;

- обпиляти поверхню а плоским особистим напилком і перевірити прямолінійність поверхні лінійкою;

- встановити плитку поверхнею б вгору;

- обпиляти поверхню б плоским напилком драчевым;

- обпиляти поверхню б плоским особистим напилком і перевірити прямолінійність поверхні лінійкою, а паралельність поверхонь л і б кронциркулем.

Закінчивши обробку широких поверхонь, переходять до обпилювання вузьких поверхонь плитки, для чого необхідно:

- надіти на губки лещат нагубники і затиснути в лещата плитку поверхнею 2 вгору;

- обпиляти поверхню 2 плоским драчевим напилком;

- обпиляти поверхню 2 плоским особистим напилком, перевірити прямолінійність поверхні лінійкою, а перпендикулярність обпиляної поверхні до поверхні а перевірити косинцем;

- затиснути в лещатах плитку поверхнею 4 вгору;

- обпиляти поверхню 4 плоским драчевим і потім особистим напилком і перевірити прямолінійність оброблюваної поверхні лінійкою, перпендикулярність до поверхні а косинцем і паралельність з поверхнею 2 кронциркулем або штангенциркулем;

- затиснути в лещатах плитку поверхнею 1 вгору;

- обпиляти поверхню 1 плоским драчевым напилком по косинцю;

- обпиляти поверхню 1 плоским особистим напилком і перевірити її перпендикулярність до поверхні а і поверхні 2 по косинцю;

- затиснути в лещатах плитку поверхнею 3 вгору;

- обпиляти поверхню 3 плоским драчевым напилком і перевірити косинцем її перпендикулярність спочатку до поверхні а, а потім до поверхні 2;

- обпиляти поверхню 3 плоским особистим напилком і перевірити косинцем її перпендикулярність до інших поверхонь;

- зняти задирки з усіх ребер плитки;

- остаточно перевірити всі розміри і якість обробки плитки по лінійці, косинці, кронциркулю або штангенциркулю.

Обпилювання поверхонь, розташованих під прямим кутом . Обпилювання сполучених поверхонь, пов’язане з пригонкою внутрішнього кута, пов’язане з деякими труднощами.

Вибравши одну з поверхонь в якості базової (зазвичай приймають велику), обпилюють її начисто, а потім обробляють другу поверхню під прямим кутом до базової.

Правильність обпилювання другої поверхні перевіряють повірочним косинцем, одну полицю якого прикладають до базової поверхні.

Обпилювання поверхонь по внутрішньому прямому кутку ведуть так, щоб до другої поверхні було звернено ребро напилка, на якому немає насічки.

Як приклад обробки площин, сполучених під кутом 90°, розглянемо послідовність виготовлення кутника 90° (рис. 137, б), для цього необхідно:

- закріпити заготовку косинця в лещатах в дерев’яному бруску (рис. 137, в);

- обпиляти послідовно широкі площини 1 і 2 спочатку плоским драчевим, а потім плоским особистим напилками;

- перевірити якість обпилювання повірочною лінійкою, паралельність поверхонь — кронциркулем, а товщину — штангенциркулем;

- замінити дерев’яний брусок нагубниками, затиснути косинець обпиляними поверхнями і обпиляти послідовно ребра косинця під кутом 90°. Для забезпечення точності обробки спочатку слід обробити зовнішнє ребро s до отримання прямого кута між цим ребром і широкимиПоверхнями 1 і 2 кутника. Потім в такій же послідовності обробити ребро 8, перевіряючи його косинцем щодо ребра 3;

- у вершині внутрішнього кута просвердлити отвір діаметром 3 мм, а потім ножівкою зробити проріз до нього шириною 1 мм;

- обпиляти послідовно внутрішні ребра 5 і 6 під кутом 90°, витримуючи при цьому паралельність ребра 5 з ребром 3 і ребра 6 з ребром 8, домагаючись, щоб внутрішній кут між ребрами 5 і б і зовнішній між ребрами 3 і 8 були прямими;

- обпиляти послідовно торці 4 і 7, витримуючи розміри за кресленням (125 і 80 мм); зняти задирки з ребер;

- відшліфувати наждачним папером всі ребра і поверхні кутника, на відшліфованих поверхнях і ребрах не повинно бути подряпин і рисок.

Наведений порядок обробки косинця забезпечує площинність кожної поверхні і перпендикулярність ребер між собою і по відношенню до поверхонь.

Обпилювання квадрата на кінці стрижня . Цю роботу починають з обпилювання першої грані, розмір якої контролюють штангенциркулем. Потім паралельно їй обпилюють другу грань, при цьому контролюють розмір головки квадрата. Третю грань обпилюють під кутом 90° до обпиляних гранях і перевіряють косинцем. Четверту грань обпилюють за розміром і паралельно третій грані.

Обпилювання циліндричних заготовок . Обпилювання циліндричного стрижня на менший діаметр виконують в такій послідовності. Циліндричний стрижень (рис. 138) спочатку обпилюють на квадрат, в розмір його сторін повинен входити припуск на подальшу обробку. Потім у квадрата обпилюють кути і отримують восьмигранник, з якого обпилюванням отримують шістнадцятигранник; в процесі подальшої обробки отримують циліндричний стрижень необхідного діаметру. Шар металу до отримання чотирьох і восьми граней необхідно знімати драчевим напилком, а восьмигранник і шістнадцятигранник обпилюють вже особистим напилком. Перевірку правильності обпилювання виробляють штангенциркулем в декількох місцях.

Рис. 138. Обпилювання циліндричних деталей:

I-циліндр, ii-квадрат, iii — восьмигранник. Iv-багатогранник

Обпилювання увігнутих і опуклих криволінійних поверхонь . Багато деталей машин мають опуклу і увігнуту форму.

При обпилюванні і розпилюванні криволінійних поверхонь необхідно вибрати найбільш раціональний спосіб видалення зайвого металу.

В одному випадку потрібно попереднє випилювання ножівкою, в іншому — висвердлювання, в третьому — вирубка і т. Д. Занадто великий припуск на обпилювання веде до великої витрати часу на виконання завдання, а залишення занадто малого припуску часто веде до псування деталі.

Обпилювання увігнутих поверхонь . Спочатку на заготівлі розмічають необхідний контур деталі. Більшу частину металу в даному випадку можна видалити ножівкою, западині в заготівлі потрібно надати форму трикутника (рис. 139, а). Потім квадратним або тригранним напилком обпилюють межі і спилюють виступи напівкруглим або круглим драчевим напилком до нанесеної ризики. Профіль перетину круглого або напівкруглого напилка вибирають таким, щоб його радіус був менше, ніж радіус обпилюється поверхні.

Рис. 139. Обпилювання поверхонь:

А-увігнутою, б — опуклою

Не доходячи приблизно 0,3-0,5 мм до ризики, драчовий напилок замінюють особистим. Правильність форми розпилювання перевіряють за шаблоном на просвіт, а перпендикулярність обпиляної поверхні до торця заготовки перевіряють косинцем.

Обпилювання опуклих поверхонь розглянемо на прикладі обпилювання носка слюсарного молотка (рис. 139, б).

Після розмітки ножівкою зрізають кути заготовки, і вона приймає пірамідоподібну форму. За допомогою драчевого напилка знімають шар металу, не доходячи до ризики на 0,8 — 1,0 мм, а потім остаточно обережно знімають залишений припуск.

Виготовлення шпонок. Для прикладу розглянемо виготовлення сегментної шпонки (рис. 140), що полягає у виконанні наступних операцій:

- відміряють на сталевій смузі і відрізають ножівкою потрібну довжину заготовки для шпонки згідно з кресленням;

- обпилюють начисто площину а, потім розмічають і обпилюють поверхні 1 і 2, перевірку на перпендикулярність виконують по косинці;

- розмічають поверхні 3 і 4 згідно з кресленням (довжину ,ширину, радіуси заокруглення);

- обпилюють поверхні 3 і 4, перевіряючи розмір штангенциркулем, а перпендикулярність поверхонь — косинцем;

- підганяють обпилюванням шпонку до відповідного пазу; шпонка повинна входити в паз без натиску, легко і сідати щільно без качки;

- обпилюють поверхню с, витримуючи розмір 16 мм.

Рис. 140. Виготовлення шпонки

Обпилювання тонких пластинок . Обпилювати тонкі пластинки звичайними прийомами обпилювання недоцільно, так як при робочому ході напилка пластинка згинається і виникають «завали».

Не рекомендується для обпилювання тонких пластинок затискати їх між двома дерев’яними брусками (планками), так як при цьому насічка напилка швидко забивається деревною і металевою стружкою і його доводиться часто чистити.

З метою підвищення продуктивності праці при цьому обпилюванні тонких пластинок вдаються до склепування 3-10 таких деталей в пакети. Прийоми обпилювання ребер в пакеті ті ж, що і при обпилюванні плитки з широкими ребрами.

Можна обійтися без склепування тонких деталей, а використовувати пристосування, звані намітками. До таких пристосувань відносяться розсувні рамки, плоскопаралельні намітки, копірні пристосування (кондуктори) і т .д.

Обробка в рамках. Найпростіше пристосування представляє металеву рамку 1 (рис . 141), лицьова сторона якої ретельно оброблена і загартована до високої твердості. Оброблювана пластинка 2 закладається в проріз рамки і затискається болтами 3. Потім рамку затискають в лещатах, і обробку ведуть до тих пір, поки напилок не торкнеться верхньої площини рамки. Оскільки ця площина рамки оброблена з великою точністю, то і обпилювати площину не вимагає додаткової перевірки за допомогою лінійки.

Рис. 141. Обпилювання в рамках

Універсальна намітка (паралелі) складається з двох брусків 1 прямокутного перетину, скріплених між собою двома напрямними планками 2 (рис. 142). Один з брусків жорстко з’єднаний з напрямними планками, а інший може пересуватися уздовж цих планок паралельно нерухомого бруска.

Рис. 142. Обпилювання в універсальних намітках

Спочатку в слюсарні лещата встановлюють розсувну рамку, а потім заготовку 3. Після суміщення розмічальної лінії з верхньою площиною рамки заготовку разом з планками затискають в лещатах.

Обробка в плоскопаралельних намітках . Найбільш поширеними є плоскопаралельні намітки (рис. 143), які мають точно оброблені площини і виступи 1, які дають можливість обробляти площини, розташовані під прямим кутом, без контролю косинцем під час обпилювання. На опорній площині 2 намітки є кілька різьбових отворів. За допомогою гвинтів до цієї площини можна прикріпити напрямні лінійки, або косинець, які дають можливість обпилювати деталі із заданим кутом.

Рис. 143. Обпилювання в плоскопаралельних намітках

Оброблювану пластинку 4 закладають в намітку 3, наголошуючи її базову кромку в виступ 1. Легкими ударами молотка по пластині підводять її до розміченої ризику до збігу з верхньою поверхнею намітки, після чого остаточно затискають намітку з платівкою в лещатах і виробляють обпилювання.

За допомогою намітки можна обпилювати різні профільні пластини як з опуклими, так і з увігнутими ділянками.

Обробка в кондукторах . Найбільш продуктивним є обпилювання заготовок, що мають криволінійний профіль, по копіру (кондуктору).

По копіру 1 (рис. 144) обпилюють заготовку 2. Робочі поверхні копіра оброблені з точністю від 0,05-0,1 мм, загартовані і відшліфовані.

Рис. 144. Обпилювання по копіру

Заготовку 2 разом з копіром затискають в лещата і обпилюють до рівня робочих поверхонь копіра.

Застосування таких кондукторів доцільно при обробці великої кількості однакових деталей, які можна обробляти як по одній, так і пакетом в кілька штук.

Обробка поверхонь . Вибір способу обробки і послідовність окремих переходів залежить від оброблюваного матеріалу і вимог до якості поверхні, її стану, конструкції, розмірів деталі і величини припуску, які зазвичай складають 0,05-0,3 мм .

Ручна зачистка шліфувальною шкіркою. У тих випадках, коли потрібна висока точність обробки, поверхні після обпилювання піддаютьОстаточної обробці оксамитовими напилками, полотняної або паперової абразивної шкіркою і абразивними брусками. При обробці міді та алюмінію шкірку натирають стеарином.

При обробці поверхонь користуються дерев’яними брусками з наклеєною на них абразивної шкіркою (рис. 145, а). У деяких випадках смужку шкірки накладають на плоский напилок, притримуючи при роботі кінці рукою (рис. 145, б). Для обробки криволінійних поверхонь шкурку навертають на напилок в кілька шарів (рис. 145, в). Зачистку ведуть спочатку грубими шкірками, а потім більш тонкими.

Рис. 145. Зачистка обпиляних поверхонь:

А — аразівной шкіркою, б — напилком зі шкіркою, в-зачисткою увігнутої поверхні

Ручна зачистка є малопродуктивною операцією.

Зачистка і полірування шліфувальними шкурками за допомогою універсальних переносних машинок. Шліфувальну шкірку склеюють у вигляді кілець і закріплюють на еластичному підставі спеціальних розтискних головок, які встановлюються на робочих кінцях шпинделів універсальних електричних і пневматичних машинок.

Для закріплення шкурки в оправці з інструментальної сталі прорізають шліц розміром 0,6 х (25-30) мм, в який вводиться кінець полотна шкурки. Потім шкірку навертають на оправлення, після 1,5-2 оборотів кінець шкурки косо загортають і хвостовиком напилка притискають до торця оправлення. Таким чином, шкурка надійно закріплена на оправці.

Оздоблювальні операції проводяться шліфувальними шкурками за допомогою спеціальних ручних механізованих інструментів (дискових шліфувальних машинок), ручними механізованими інструментами з абразивними стрічками або на спеціальних стрічковошліфувальних верстатах.