До атегорія:

Шліфування та полірування скла

Варіння скла і скловарні печі

Стадії варіння. Варіння скла — це протікає при високих температурах процес перетворення сипучої шихти в розплав скломаси, який при охолодженні стає готовим склом; процес протікає в скловарних печах. Умовно процес варіння поділяють на п’ять стадій: силікатообразова-ня, склоутворення, освітлення, усереднення або гомогенізація складу, охолодження.

Силікатоутворення — початкова стадія варіння, під час якої в результаті фізичних і хімічних процесів, в твердому стані утворюються складні силікатні сполуки. Протікає ця стадія при температурах 800…1000 °с.

Сировинні матеріали (компоненти шихти) при проходженні цієї стадії зазнають ряд перетворень: волога випаровується; гідрати, солі, нижчі оксиди розкладаються і втрачають леткі сполуки; кремнезем змінює свою кристалічну будову. Крім того, на цій стадії виділяється велика кількість вуглекислого газу с02. Цей газ у вигляді бульбашок піднімається на поверхню в’язкого розплаву, де бульбашки лопаються, тому поверхня такого розплаву виглядає як би киплячою (звідси і походження терміна — варіння скла). На цій стадії утворюється неоднорідна частково засклена маса, пронизана великим числом бульбашок і містить безліч непроварених зерен піску.

Склоутворення-друга стадія варіння, під час якої відбувається фізичний процес розчинення зерен надлишкового піску в розплаві силікатів і склобою. На цій стадії закінчуються всі хімічні реакції. В результаті взаємодії між гідратами, карбонатами, сульфатами остаточно формуються складні силікати; зерна кварцу повністю розчиняються і переходять в розплав. Температура 500 … 1400 ° с на цій стадії недостатня для плавлення кварцового піску, тому він не плавиться, а розчиняється; скломаса стає відносно однорідною і прозорою без непроварених частинок шихти.

В результаті підйому температури збільшується рухливість атомів і молекул, що складають скломасу, що веде до прискорення взаємного розчинення кремнезему і силікатів. Завдяки цьому вирівнюється концентрація розчинів силікатів на різних ділянках. Всі ці перетворення супроводжуються виділенням великої кількості газоподібних продуктів. В’язкість розплаву ще досить висока, тому газоподібні продукти не встигають випаровуватися, і скломаса буває насичена великою кількістю бульбашок.

В результаті на другій стадії утворюється неоднорідна склоподібна маса, пронизана великою кількістю дрібних газових бульбашок, але вже не містить включень непроварених зерен піску.

Освітлення-третя стадія варіння скла. Вона характеризується тим, що відбувається видалення газових включень у вигляді видимих бульбашок і в результаті між скломасою (рідкою фазою) і газами, розчиненими в ній (газова фаза), встановлюється рівновага. З усіх стадій процесу варіння освітлення і наступна за нею стадія усереднення (гомогенізація) — найбільш відповідальні і складні. Якість скломаси залежить від того, наскільки повно і інтенсивно проходять ці стадії.

У розплаві скломаси знаходяться гази, що утворилися в результаті розкладання і взаємодії компонентів шихти; гази, механічно внесені разом з шихтою; летючі речовини, спеціально введені в шихту; гази, що потрапляють в розплав з атмосфери. Найбільша кількість газів заноситься в стек- ‘ ломасу з сировинними матеріалами. При освітленні видаляються тільки видимі бульбашки. Частина газів залишається в скломасі, розчиняючись в ній. Вони невидимі оком, а тому не спотворюють оптичних характеристик скла. Щоб ці невидимі газоподібні включення не могли перейти в видимі бульбашки і тим самим зіпсувати скло, в процесі освітлення встановлюють рівновагу між газами, розчиненими в скломасі і укладеними в бульбашках, створюючи в печі певні умови.

Освітлення відбувається наступним чином: великі пузи-ри піднімаються до поверхні і лопаються. За законами фізики всередині великих бульбашок тиск нижче, ніж всередині більш дрібних. Піднімаючись легше до поверхні, великі бульбашки по шляху всмоктують вміст більш дрібних бульбашок, в результаті скломаса освітлюється. Зовсім дрібні бульбашки розчиняються в розплаві.

Вуглекислота, парціальний тиск якої невисоко, прагнучи вирівняти свій тиск, переходить в утворилися від розкладання освітлювача бульбашки. Вони укрупнюються, підйомна сила їх збільшується, внаслідок чого вони піднімаються до поверхні і лопаються. Газ, що міститься в них, переходить в атмосферу печі. У свою чергу, гази, що утворюються при розкладанні освітлювача, переходять в дрібні бульбашки вуглекислого газу, укрупнюють їх, чим сприяють їх підйому і тим самим освітленню скломаси.

Усереднення (гомогенізація) складу — четверта стадія процесу скловаріння — характеризується тим, що до її кінця скломаса звільняється від бульбашок, свилей і стає однорідною. Незважаючи на те, що в піч надходить однорідна, добре перемішана шихта, фізичні та хімічні процеси протікають в шихті між її компонентами неоднорідно, тому і склад скломаси в різних ділянках печі виявляється неоднорідним. При підвищених температурах складові частини скломаси знаходяться в безперервному природному русі, тому локальні порції скломаси різного складу витягуються в напрямку руху, утворюючи переплетені джгути, нитки, які називаються свилями. Якщо таке скло різко охолодити, то через відмінності в показниках заломлення межа розділу між ділянками з різним хімічним складом стає видимою неозброєним оком. Свиль, таким чином, є пороком скла, що погіршує естетичний вигляд виробу.

Гомогенізація здійснюється в основному за рахунок інтенсивного руху (дифузії) речовин, що складають скломасу. Чим вище температура варіння і, як наслідок, нижче в’язкість розплаву скла, тим краще умови дифузії, і, навпаки, дифузія в в’язкому середовищі, при знижених температурах, протікає повільно і до кінця варіння не закінчується. Тому при гомогенізації температура скломаси грає вирішальну роль.

Значно прискорює гомогенізацію виділення бульбашок. Піднімаючись до поверхні, вони розтягують прикордонні плівки скла різного складу в найтонші нитки з сильно розвиненою питомою поверхнею і полегшують взаємну дифузію скломаси сусідніх ділянок. Таким чином, процес усереднення скла тісно переплітається з освітленням. При варінні скла в промислових печах стадії освітлення і гомогенізації протікають одночасно в однакових умовах, тому зону ос. Ветленія неможливо відокремити від зони гомогенізації.

Важливе значення для отримання однорідної скломаси має її штучне перемішування. При варінні кришталевих стекол використовують керамічні мішалки.

Для отримання однорідної маси при гомогенізації велике значення має однорідність і тонкість помелу шихти. Впливає на однорідність скломаси і бій скла завантажується з шихтою в піч. Зазвичай бій скла дещо відрізняється за хімічним складом від основного скла, так як в процесі попередньої варіння він втрачає частину летючих компонентів, збагачується розчиненими газами та ін.

Після освітлення і гомогенізації скломаса за своєю якістю повністю відповідає пропонованим до неї вимогам, проте через високу температуру розплаву і низької в’язкості формувати його неможливо. Тому завдання заключної стадії скловаріння-підготувати скломасу до формування.

Охолодження-п’ята, заключна стадія процесу скловаріння. Вона характеризується тим, що температуру скломаси знижують для створення в’язкості, що дозволяє формувати з неї вироби. Температура скломаси на цій стадії підтримується близько 1200 °с.

Скломасу охолоджують плавно і поступово — при різкому охолодженні може порушитися рівновага між рідкою і газовою фазою, що призведе до нового утворення газових включень у вигляді найдрібніших бульбашок (вторинної мошки). Звільнити скломасу від подібних газових включень важко через її підвищеної в’язкості. Щоб уникнути появи вад скла на заключній стадії, необхідно строго дотримуватися встановленого режиму тиску газової атмосфери печі і зниження температури.

Скловарні печі. Скловарна піч — це теплотехнічний агрегат періодичної або безперервної дії, в якому варять скло і готують його до формування. ПечіОбігрівають або газом, або електрикою. За режимом роботи печі бувають періодичного (горшкові) або безперервного (ванні) дії. У деяких випадках застосовують ванні печі періодичної дії.

Роботу печі характеризують такі показники, як продуктивність (знімання скломаси в одиницю часу, т/добу; питома знімання, кг/м2 на добу), коефіцієнт корисної дії і витрата теплоти на одну варіння або одиницю кількості скла. Коефіцієнт корисної дії ( ккд ) печей періодичної дії невисокий (14 ): горшкових — 6…8, ванних — 10… 15, безперервних ванних печей-17…28. Найбільш ефективні електричні печі-ккд 50-70 , проте більш висо-

Я вартість електроенергії в порівнянні з вартістю прісного газу або рідкого палива стримує широке застосування електричних печей.

Для варіння стекол художнього призначення, відпрацювання нових видів стекол, проведення експериментальних робіт і вироблення високохудожніх виробів використовують гір ш кові е печі, в яких одночасно варять у вогнетривких тиглях (горщиках) скломасу різних складів або кольорів. Недоліки цих печей-низький ккд, ручна засипка горщиків, необхідність заміни лопнули тиглів на ходу, підвищена витрата палива і т. Д. У виробництві сортових виробів високої якості з кольорового і свинецвмісного (кришталевого) скла застосовують багатогоршкові регенеративні печі з нижнім підведенням теплоти. Такі печі мають до 16 горщиків корисною місткістю 300…500 кг і ккд до 8%.

Горщики, як правило, бувають круглі, рідше овальні; в поперечному вертикальному перерізі у формі усіченого конуса, рідше циліндра. Розміри горщика підбирають відповідно до розміру вироблюваного вироби.

Шихта в скловарному горщику отримує теплоту головним чином за рахунок випромінювання від склепіння печі і частково за рахунок теплопровідності через стінки горщика. Тому для горшкових печей особливе значення має висота склепіння печі: чим нижче звід, тим інтенсивніше прогріваються горщики і знаходиться в ньому шихта.

Відмітна особливість варіння скла в горшкових печах — періодичність всіх технологічних процесів, які чергуються в суворій послідовності: розігрів печі після вироблення виробів, засипка шихти і склобою, варіння скла, студка скломаси і вироблення скловиробів.

Перед тим як використовувати горщики для варіння, їх обпалюють і поступово, плавно виварюють до температури 1500… 1540 °с.

Шихту і бій скла в співвідношенні 50: 50 завантажують в прогріті горщики в кілька прийомів: спочатку бій, потім шихту, причому наступні порції подають після того, як оплавилися порції, завантажені раніше. Після проварювання останньої порції температуру в печі піднімають до максимальної і проводять освітлення і гомогенізацію, які можуть тривати до 6 ч. Для інтенсифікації цих процесів застосовують бурління скломаси, для чого за допомогою металевого стержня в скломасу вносять шматок замоченою деревини. Під дією високих температур з дерева бурхливо виділяється волога і продукти горіння, що призводить скломасу в інтенсивний рух, сприяючи її перемішуванню і освітленню від газових бульбашок. Цей же ефект досягається при бурлінні стисненим в°здухом, який вводять в скломасу під тиском. Після т°го як закінчена варіння, скломасу охолоджують до температур робочої в’язкості, а потім починають вироблення скловиробів.

Зазвичай цикл роботи горшкової печі триває одну добу щодня повторюючись протягом року, іноді більше — до зупинки печі на ремонт.

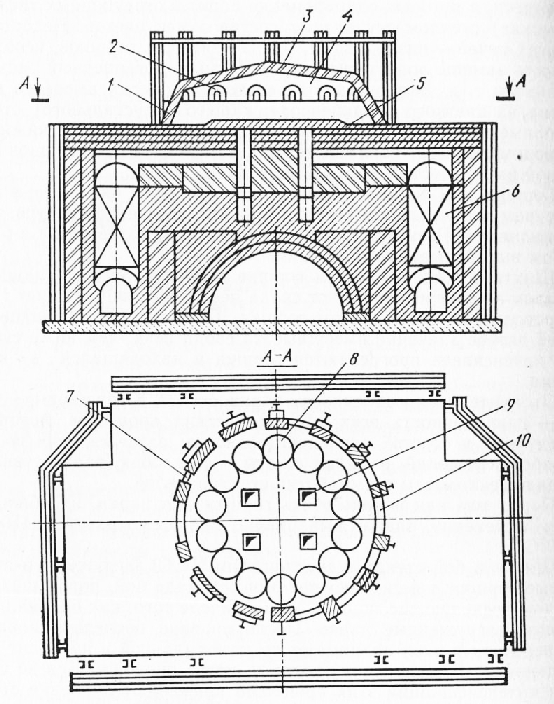

Рис. 1. Горшкова піч з нижнім підведенням полум’я: 1 — нижня частина стіни (окружка), 2 — робочі вікна, 3 — звід, 4 — робоча камера, 5 — під регенератор, 7 — отвори для обслуговування горщиків, 8 — скловарні горщики, 9 — пальникові отвори (каді), 10 — отвори для завантаження горщиків

Розглянемо пристрій горшкової печі. Головний елемент печі-робоча камера, в якій встановлюють необхідне для роботи кількість горщиків. У верхній частині бічних стін розташовані робочі вікна. В окружку проти кожного горщика є отвір через яке обслуговують горщики. Для завантаження від виїмки горщиків в окружке і над нею зроблено отвір, яке під час роботи закривають плитами. До проміжне положення між горшковими і ванними кімнатами займають секційні печі. Їх застосовують в основному при виробництві художніх виробів. Так само, як і в горшкових, в секційних печах можна варити скломасу декількох складів або квітів — по числу секцій, що представляють собою примикають один до іншого «кишені», виконані з вогнетривкої цегли і мають загальне полум’яний простір.

Ванні печі безперервної дії — більш досконалі і продуктивні теплотехнічні агрегати, вони найбільш поширені в скляній промисловості. При варінні скла у ванних печах всі стадії скловаріння протікають одночасно і безперервно. Це дозволяє максимально механізувати і автоматизувати весь процес, починаючи від засипки шихти і закінчуючи виробленням скловиробів.

Головна частина печі-басейн (ванна), викладений з вогнетривких брусів, тому печі називаються ванними. Варильна частина басейну (ванни) зазвичай має прямокутну конфігурацію в плані. З одного торця ванни через завантажувальний кишеню безперервно автоматично завантажується в піч шихта, що доставляється в контейнерах. Рівнеміри реєструють рівень дзеркала скломаси. Якщо він піднімається вище заданої межі, то завантажувач шихти автоматично відключається. У міру вироблення рівень скломаси знижується, спрацьовує система автоматичного включення завантажувача і в ванну надходить нова порція шихти. У виробництві сортового посуду переважно застосовують ванні печі з протокою, який розташовується нижче рівня дна варильної поверхні. З протоки відбирають краще проварену і більш охолоджену скломасу.

Різні стадії скловаріння протікають одночасно в різних зонах печі. Оптимальні температури в зонах варіння 1420 °с, освітлення — 1430, вироблення — 1260 °с.

При варінні стекол у ванній печі постійно підтримують окислювальний характер газового середовища, в варильної частини над дзеркалом скломаси встановлюють нейтральний тиск атмосфери, а в виробної частини — слабопозитивне. Продуктивність печі 6 … 12 т скломаси в 1 добу, питома знімання скла в залежності від інтенсивності вироблення 450 кг/м2 в 1 добу. Піч може опалюватися як природним газом, так і рідким паливом.

Одним з недоліків печей, що обігріваються газом, в тому, що випаровування оксидів свинцю призводить до збіднення ними поверхневих шарів скломаси і забруднення навколишнього середовища. В електричних печах в якості джерел теплоту встановлюють пристінні блокові оксидно-олов’яні елект. Пологи. Процес скловаріння здійснюється у вертикальному потоці під шаром холодної шихти зверху вниз. Наявність над розплавленою скломасою холодного шару шихти зменшує випаровування оксидів свинцю, сприяє отриманню однорідності. Ной скломаси.

При роботі такої печі немає втрат теплоти з димовими газами, що відходять. Питомі витрати енергії для отримання 1 кг скла менше, ніж в полум’яних ванних печах. Крім того, електропечі з електродами на основі діоксиду олова sn02 не роблять ніякого фарбувального дії на скломасу.

Кольорові скла можна варити одночасно з безбарвним. Для цього на одній ділянці одночасно розташовують ванну піч для варіння безбарвного скла і біля неї печі-супутники для варіння кольорового.

У скловарній печі при високій температурі в шихті відбуваються різні процеси і різноманітні перетворення. при порівняно низьких температурах (близько 400 с) між мат-ми шихти поч-ся хім. Реакції, що ведуть до утворення силікатів. У міру подальшого нагрівання шихта перетворюється в розплав різних солей. Утворилися силікати і залишки непрореагировавших компонентів спікаються в щільну масу. Це перша стадія варіння скла-силікатоутворення (температурний режим – 800-900° с).

При подальшому підвищенні темп-ри силікати розплавляються і розчиняються одні в інших. Утворюється пінистий і непрозорий розплав, пронизаний частинками мат-лов шихти і бульбашками газів, що виділяються під час реакцій.

Поступово тверді залишки шихти розчиняються в розплаві, піна зникає, утворюється прозора скломаса. Це друга стадія скловаріння-склоутворення (1150-1200° с).

Отримана скломаса містить в собі газоподібні вкл-я різних розмірів і неоднорідна по хім. Склад. Тому вона ще непридатна для вироблення виробів.

Процес видалення зі скломаси бульбашок (дегазація) називається освітленням (1400-1500° с). Полягає у виділенні газоподібних включень з скломаси при подальшому її нагріванні за рахунок зниження в’язкості останньої. Для прискорення процесу через скломасу можутьПропускати стиснене повітря або пари води (барботування), додавати освітлювачі. Принцип прискорення процесу в тому, щоб наситити скломасу великими газоподібними включеннями. такі бульбашки порівняно легко піднімаються до поверхні. При цьому вони захоплюють по шляху дрібні бульбашки, які самостійно піднімаються дуже повільно або не піднімаються зовсім через досить високу в’язкість скломаси.

Процес вирівнювання хім. Складу скломаси називається гомогенізацією . являє собою тривалу витримку скломаси при високих температурах (близько 1500° с). При цьому в результаті дифузії розплаву скломаса стає хімічно однорідною.

Отримана однорідна скломаса охолоджується до в’язкості, необхідної для формування з неї виробів (близько 1200° с). Процес називається студкой.

Таким чином, в процесі варіння скла можна умовно виділити п’ять основних етапів: силікатоутворення, склоутворення, освітлення, гомогенізація і студка. На практиці тільки перша і остання стадії протікають в різний час і в різних місцях ванної печі. Друга, третя четверта стадії починаються практично одночасно. Для варіння скла використовують горшкові і ванні печі. Останні можуть бути періодичного і безперервного принципу дії.

6. Забарвлення скла, знебарвлення скла, прозорість скла

Забарвлення скла здійснюють введенням в нього оксидів деяких металів або утворенням колоїдних частинок певних елементів. Так, золото і мідь при колоїдному розподілі фарбують скло в червоний колір. Такі скла називають золотим і мідним рубіном соотв-но. Срібло в колоїдному стані забарвлює скло в жовтий колір. Хорошим барвником є селен. У колоїдному стані він забарвлює скло в рожевий колір, а у вигляді з’єднання cds * 3cdse-в червоний. Таке скло називають селеновим рубіном. При фарбуванні оксидами металів колір скла залежить від його складу і від кількості оксиду-барвника. Наприклад, оксид кобальту (ii) в малих кількостях дає блакитне скло, а у великих – фіолетово-синє з червонуватим відтінком. оксид міді (ii) в натрій-кальцієвому склі дає блакитний колір, а в калієво-цинковому – зелений. Оксид марганцю (п) в натрій-кальцієвому склі дає червоно-фіолетове забарвлення, а в калієво-цинковому – синьо-фіолетову. оксид свинцю (ii) підсилює колір скла і надає кольору яскраві відтінки. Пляшкове скло низького сорту, як правило, має забарвлення, яка залежить від присутності в ньому іонів fe 2+ і fe 3+ . скляна сировина важко очищається від заліза і тому в дешевих сортах воно завжди присутній. Оскільки в склі одночасно містяться як іони fe 2+, так і іони fe 3+, вони і надають склу зеленувате забарвлення (пляшковий колір).існують хім. І фіз-е способи знебарвлення скла. у хімічному способі прагнуть все міститься залізо перевести в fe 3+. для цього в шихту вводять окислювачі-нітрати лужних металів, діоксид церію сео 2, а також оксид миш’яку (iii) as 2 o 3 і оксид сурми (iii) sb 2 o 3 . хім. Знебарвлене скло лише злегка забарвлене (за рахунок іонів fe 3+) в жовтувато-зеленуватий колір, але володіє хорошим світлопропусканням. При фіз. Знебарвленні до складу скла вводять «барвники», тобто іони, які фарбують його в додаткові тони до фарбування, створюваної іонами заліза, – це оксиди нікелю, кобальту, рідкоземельних елементів, а також селен. Діоксид марганцю mno 2 володіє св-ми як хім., так і фіз-го знебарвлення. В результаті подвійного поглинання світла скло стає безбарвним, але його світлопропускання знижується. Таким чином, слід розрізняти світлопрозорі і знебарвлені скла, оскільки ці поняття різні.слід також зазначити, що пофарбоване скло іноді оберігає вміст пляшок від небажаного фотохім-го впливу. Тому забарвлення пляшкового скла іноді спеціально підсилюють.одним з найважливіших св-в скла є прозорість. однак в ряді випадків склу спеціально надають непрозорість шляхом його «глушіння». В-ва, що сприяють помутнінню скла, називають глушниками. глушіння відбувається внаслідок розподілу по всій масі скла найдрібніших кристалічних частинок. вони представляють нерозчинені частинки глушника або частинки, що виділилися з рідкої маси при охолодженні скла. В даний час для цієї мети застосовують кріоліт na 3 , плавиковий шпат caf 2 та інші фторидні сполуки. Сильно заглушене скло (білого кольору) називають молочним. Для його виготовлення найчастіше використовують кріоліт. Молочне скло використовують головним чином для виготовлення освітлювальної арматури.

Загальні відомості . У скляній промисловості найбільш поширені безперервно діючі ванні печі. Їх застосовують для варіння і вироблення листового, сортового, пляшкового, тарного та іншого масового промислового скла. Ці печі більш економічні, продуктивні і легко піддаються механізації і автоматизації.

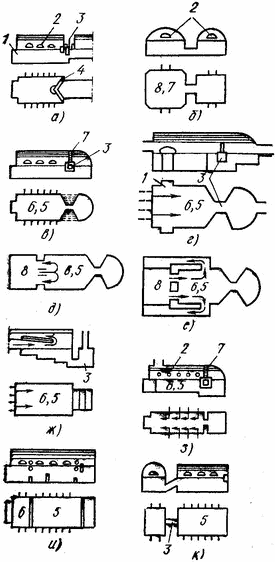

Рис. 20. Ванні печі: а — регенеративна піч з поперечним напрямком полум’я, б — то ж з підковоподібним, в — рекуперативна піч з поздовжнім напрямком полум’я, г — то ж з комбінованим, д, е-те ж, з підковоподібним.

У ванних печах (рис . 20, а-е) гази можуть рухатися в поперечному, поздовжньому, підковоподібному і комбінованому напрямках по відношенню до напрямку руху скломаси. Поперечний напрямок газів розуміється як перпендикулярне потоку скломаси, поздовжнє — як паралельно або збігається з ним. У регенеративних печах застосовують поперечний і підковоподібний напрямок газів, в рекуперативних, крім того, поздовжнє і комбіноване.

У середніх і великих ванних печах зазвичай застосовують поперечний напрямок газів, і пальники розташовують на поздовжніх сторонах печі. Таке розташування пальників дозволяє регулювати розподіл температур, тисків і складу газового середовища по довжині печі.

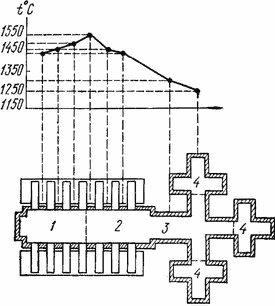

У ванних печах безперервної дії всі стадії процесу варіння протікають в певній послідовності безперервно і одночасно в різних частинах басейну печі. Зони варіння 1 (рис. 21), освітлення 2, студки 3 і вироблення 4 розташовуються одна за одною на різних ділянках по довжині басейну печі. Так як зазвичай зони варіння, освітлення і гомогенізації конструктивно не поділяються, то та частина печі, де протікають ці процеси, називається варильним басейном. Це опалювальна частина печі. Студкова частина печі або не опалюється, або має самостійну систему опалення. Зона вироблення відділяється від іншої частини басейну глухою стіною з протокою або підвісним мостом, заглибленим і скломасу.

Суміш шихти і бою, безперервно завантажується в одному кінці печі, поступово проходить до іншого кінця печі через зони басейну з різними температурними умовами і перетворюється в однорідну скломасу. У кожній зоні підтримують певний температурний режим.

Рис. 21. Розташування зон у ванній печі: 1 — варіння, 2 — освітлення, 3 — студки, 4-вироблення

Рис. 22. Басейни ванних печей: а — регенеративної печі з човнами (або охолоджуваними водою трубами), газовим простором, розділеним суцільним екраном, і з поперечним напрямком полум’я, б — регенеративної печі з повністю розділеним газовим простором і поперечним напрямком полум’я, в — регенеративної печі з газовим простором, розділеним гратчастим екраном, і з поперечним напрямком полум’я, г-регенеративної печі з гратчастим екраном і підковоподібним напрямком полум’я, д, е-рекуперативної печі з поздовжнім напрямком полум’я, ж — рекуперативної печі з поздовжнім напрямком полум’я і подвійним склепінням, з — рекуперативної печі з протиточним рухом газів, і — трехзонной печі з поперечним напрямком полум’я, к — печі з виділеною варильною зоною (дуплекс — піч) і поперечним напрямком полум’я; 1 — завантажувальний кишеню, 2 — пальники, 3 — проток, 4 — човен, 5 — зона освітлення, 6 — варильна частина, 7 — гратчастий екран, 8 — рекуператор

Для виділення окремих зон з різними температурними режимами газовий простір робочої камери (рис. 22, а-к) поділяють перегородками різної конструкції з вогнетривких матеріалів. Найкраще режим варіння регулюється при поділі газового простору робочої камери суцільними або гратчастими екранами 7, шиберами або зниженими арками. Підтримці температурного режиму по довжині басейну сприяють і встановлюються в скломасі розділові пристосування-загороджувальні мости, пороги, протоки 3. Пристрій проток і інших розділових пристосувань дозволяє змінити характер руху потоків скломаси і відбирати для вироблення більш охолоджену і проварену скломасу. Відбір скломаси з варильної частини печі через протоку забезпечує надходження на вироблення хорошої за якістю скломаси. Чим повніше варильна частина печі відокремлена від студкової, тим інтенсивніше охолоджується скломасаІ тим меншою може бути площа зони студки. Це зменшує марну витрату тепла і дозволяє збільшити продуктивність печей. Проточні ванні печі для виробництва штучних виробів характеризуються високим питомим зніманням скломаси з 1 м 2 площі варильного басейну (перевищує 2700 кг/добу).

Залежно від розмірів ванни печі бувають малі, середні і великі.

При варінні скла у ванних печах безперервної дії всі процеси перетворення шихти в освітлену і гомогенізовану скломасу протікають на поверхні розплаву скла, що заповнює басейн печі. Конструкції і розміри сучасних ванних печей безперервної дії досить різноманітні і визначаються складом і властивостями вироблюваної скломаси, способом формування виробів, масштабом виробництва.

Конструктивно ванну піч ділять на опалювальну (зони варіння і освітлення) і не опалювальну (зону студки і вироблення) частини. В опалювальній частині відбувається провар шихти, освітлення, гомогенізація і початкове охолодження скломаси.

У неопалюваній частині охолодження скломаси завершується, і до неї примикають пристрої для її вироблення. За продуктивністю ванні печі ділять на малі (2-15т\добу), середні (до 100 т\добу) і великі (100 — 450 т\добу.). Малі скловарні печі мають площу опалювальної частини 10-50 м 2 , вони застосовуються для механізованого виробництва великих скловиробів, скляної тари. Великі печі з площею опалювальної частини від 90 до 300 м 2 призначені для виробництва листового скла.

Рис.7. Схема зон у ванній печі листового скла з машинним каналом: опалювальна частина-зони варіння (1 ) і освітлення (2) і неопалювана частина – зони студки (3 ) і вироблення (4 )

Завантаження шихти і бою в піч здійснюється механічними завантажувачами стольного або роторного типу на поверхню розплавленої скломаси через завантажувальний кишеню. Шихта і бій утворюють на поверхні скломаси злегка занурений в неї шар товщиною близько 150-200 мм.шихта нагрівається знизу розплавом скла і зверху за рахунок випромінювання полум’я. Поверхня шихти спікається, потім на ній утворюється шар спіненого розплаву, який стікає, оголюючи свіжу поверхню шихти. Процес спікання, плавлення і видалення розплаву з поверхні шихти йде до тих пір, поки останній шар шихти не перетворитися в розплав, покритої варильною піною. Проварюючись, шар шихти розпадається на ізольовані ділянки, оточені піною, які потім повністю розчиняються, і залишається одна піна. Частина ванної печі, покрита шаром шихти, утворює кордон шихти; примикає до неї частина, покрита піною – кордон піни. Ці дві частини разом називають зоною варіння, яка розташована між засипним кінцем ванної печі і квельпунктом (максимум на кривій зміни температур по довжині печі). Наступна за квельпунктом частина печі називається зоною освітлення; для цієї зони характерне виділення бульбашок газу, внаслідок чого поверхня скломаси буває покрита скупченнями бульбашок і здається «рябий». До зони освітлення примикає зона студки, поверхня якої повинна бути дзеркальною, так як виділення газів повинно закінчитися. Студка триває і в зоні вироблення, де скломаса остигає, набуваючи в’язкість, необхідну для вироблення.

Для забезпечення стабільності роботи печі слід домагатися стійкості довжини кожної із зон. Зміна меж зони варіння викликає порушення режиму обігріву глибинних шарів, що може привести до залучення у виробний потік дефектної по термічній і хімічній однорідності скломаси. Стійкість протяжності зон по довжині печі досягається за рахунок чіткого підтримки температурного максимуму по скломасі на кордоні зони варіння і зони освітлення; сталість складу шихти і співвідношення шихти і бою; стабілізації питомих знімань скломаси; стабільних теплового і газового режимів.

Скломаса у ванній печі знаходяться в безперервному русі, головною причиною якого є різниця рівнів, що виникає в умовах відбору скломаси на виробної кінці печі. З цієї причини у ванній печі постійно існує виробний потік, який харчується за рахунок свіжих порцій шихти, що перетворюються в скломасу. Крім цього головного робочого потоку, вся скломаса втягується в конвекційний рух через різницю температур розплаву по зонах басейну печі. Особливу роль в організації конвекційних потоків грає квельпункт, створюючи термічну перешкоду на шляху робочого і теплових потоків скломаси. Тепловий бар’єр по лінії температурного максимуму утворює у ванній печі кордон розділу потоків скломаси. Від цієї межі найбільш гаряча скломаса стікає до обох кінців печі, охолоджується, опускається вниз, і рухається в придонній області назад, створюючи кругові потоки. Температурний градієнт виникає також і в поперечному напрямку, так як завжди існує різниця температур біля стін басейну і в поздовжній осьовій частині печі. Тому крім поздовжніх теплових потоків є і поперечні кругові потоки.

Поздовжні теплові потоки мають сипковий і виробний цикл. Сипковий цикл утворюється потоком охолоджуючої скломаси у засипочного кінця печі, яка опускається вниз, тече в придонній області до лінії квельпункту, де піднімається вгору і повертається назад до кінця завантаження шихти.

Рис.8. Траєкторія руху поздовжніх конвекційних потоків скломаси у ванній печі листового скла: а – сыпочный цикл; б – выработочный цикл

Выработочный цикл утворюється робочим потоком скломаси, який частково використовується на формування, а частина, охолоджуючись, опускається в придонні шари і повертається назад, замикаючи коло в області квельпункта. Потужність потоків залежить від різниці температур на окремих ділянках ванної печі, від кількості вироблюваної скломаси, глибини басейну та інших причин. Швидкості потоків залежать від конструкції печі і від місця їх циркуляції і складають для виробного циклу 8-15 м\ год, для сипачного циклу 5-7 м.год і для поперечного (біля стін) – близько 1м\ч.

Правильно організовані потоки скломаси сприяють більш повного протікання всіх стадій скловаріння. Сипкові потоки покращують умови для провару, освітлення і гомогенезации скломаси. Потоки виробного циклу сприяють надходженню температурно-однорідної скломаси на вироблення. Разом з тим потоки можуть негативно впливати на якість скломаси при зміні їх напрямку і швидкості, тому головна умова нормальної роботи ванної печі – суворе спостереження сталості теплового режиму, при цьому потоки скломаси зберігають стабільність, їх інтенсивність і траси залишаються незмінними.

Для кожної печі в залежності від її конструкції і виду скла встановлюється певний технологічний режим варіння скла, який включає: тепловий режим по довжині печі і температурний режим по довжині печі аж до зони формування.

Існуючі способи інтенсифікації процесу скловаріння можна розділити на дві групи: фізико-хімічні та теплотехнічні. До фізико-хімічних способів відносяться: тонке подрібнення компонентів шихти, гранулювання шихти, застосування прискорювачів варіння і освітлювачів, механічне перемішування і бурління скломаси. До теплотехнічних способів відносяться: підвищення температури в зоні варіння, застосування електропідігріву.

За джерелом теплової енергії розрізняють полум’яні, електричні і полум’яно-електричні скловарні печі.

У полум’яних печах обігрів здійснюється шляхом спалювання природного газу в полум’яному просторі печі. Максимальна температура газового простору досягає 1650 0 с.питома витрата теплоти становить 10-14 мдж/кг скломаси. Питома знімання скломаси з площі варильного басейну в залежності від виду скла досягає 900 – 3000 кг/(м 2 добу). Тепловий ккд полум’яних печей 16 — 25 %.

Обігрів електричних печей заснований на властивостях розплавленої скломаси проводити електричний струм, при температурах вище 1000 0 с і виділяти теплоту за законом джоуля-ленца. Електричні печі для варіння скла в порівнянні з полум’яними мають наступні переваги: відсутність втрат тепла з йдуть газами, зменшення втрат з шихти і скломаси летких з’єднань, створення необхідної газового середовища над дзеркалом скломаси. Температура скломаси досягає високих значень(до 1600 0 с) в порівнянні з полум’яними печами (1450-1480 0 с). Продуктивність найбільш поширених електричних печей знаходиться в межах 0,4 — 4,0 т/добу. Великі найбільш сучасні печі мають продуктивність 150-200 т/добу. Максимальні питомі знімання вище, ніж в полум’яних печах і складають від 6000 до 10000 кг/(м 2 добу). Витрата електроенергії становить 1-2 квт/кг скломаси. Тепловий ккд електричних печей 60 — 70 %. До недоліків електричних печей