Конструкційні матеріали

Матеріали, з яких виготовляються деталі конструкцій (машин і споруд), що сприймають силове навантаження. Визначальними параметрами к. М. Є механічні властивості, що відрізняє їх від інших технічних матеріалів (оптичних, ізоляційних, мастильних, лакофарбових, декоративних, абразивних та ін.). До основних критеріїв якості к. М. Відносяться параметри опору зовнішнім навантаженням: міцність, в’язкість, надійність, ресурс і ін. Тривалий період у своєму розвитку людське суспільство використовувало для своїх потреб (знаряддя праці та полювання, начиння, прикраси та ін.) обмежене коло матеріалів: дерево, камінь, волокна рослинного і тваринного походження, обпалену глину, скло, бронзу, залізо. Промисловий переворот 18 ст. І подальший розвиток техніки, особливо створення парових машин і поява в кінці 19 ст. Двигунів внутрішнього згоряння, електричних машин і автомобілів, ускладнили і диференціювали вимоги до матеріалів їх деталей, які стали працювати при складних знакозмінних навантаженнях, підвищених температурах і ін.основою к. М. Стали металеві сплави на основі заліза (чавуни і сталі), міді (бронзи і латуні), свинцю і олова.

При конструюванні літаків, коли головною вимогою, що пред’являються до к.м., стала висока питома міцність, широкого поширення набули деревні пластики (фанера), малолеговані сталі, алюмінієві і магнієві сплави. Подальший розвиток авіаційної техніки зажадало створення нових жароміцних сплавів на нікелевій і кобальтової основах, сталей, титанових, алюмінієвих, магнієвих сплавів, придатних для тривалої роботи при високих температурах. Удосконалення техніки на кожному етапі розвитку пред’являло нові, безперервно ускладнювалися вимоги до к. М. (температурна стійкість, зносостійкість, електрична провідність та ін.). Наприклад, суднобудування необхідні сталі і сплави з хорошою зварюваністю і високою корозійною стійкістю, а хімічному машинобудуванню ≈ з високою і тривалою стійкістю в агресивних середовищах. Розвиток атомної енергетики пов’язано із застосуванням к.м., що володіють не тільки достатньою міцністю і високою корозійною стійкістю в різних теплоносіях, а й задовольняють нову вимогу ≈ малому поперечному перерізу захоплення нейтронів.

К. М. Поділяються: за природою матеріалів ≈ на металеві, неметалеві і композиційні матеріали , що поєднують позитивні властивості тих і ін. Матеріалів; по технологічному виконанню ≈ на деформовані (прокат, поковки, штампування, пресовані профілі та ін.), литі, спекаемые, формуемые, склеювані, зварювані (плавленням, вибухом, дифузійним зрощуванням і т. П.); за умовами роботи ≈ на працюючі при низьких температурах, жароміцні, корозійно-, окалино-, зносо-, паливо-, маслостійкі і т. Д.; за критеріями міцності ≈ на матеріали малої і середньої міцності з великим запасом пластичності, високоміцні з помірним запасом пластичності.

Окремі класи к. М., в свою чергу, діляться на численні групи. Наприклад, металеві сплави розрізняють: за системами сплавів ≈ алюмінієві, магнієві, титанові, мідні, нікелеві, молібденові, ніобієві, берилієві, вольфрамові, на залізній основі та ін.; за типами зміцнення ≈ загартовуються, поліпшуються, старіючі, цементуються, ціаніруемие, азотовані та ін.; за структурним складом ≈ стали аустенітні і феритні, латуні і т.д.

Неметалеві к. М. Поділяють по ізомерному складу, технологічному виконанню (пресовані, ткані, намотані, формовані та ін.), за типами наповнювачів (армуючих елементів) і за характером їх розміщення і орієнтації. Деякі к. М., наприклад сталь і алюмінієві сплави, використовуються як будівельні матеріали і, навпаки, в ряді випадків будівельні матеріали, наприклад залізобетон , застосовуються в конструкціях машинобудування.

Техніко-економічні параметри к. М. Включають: технологічні параметри ≈ оброблюваність металів тиском, різанням, ливарні властивості (рідкотекучість, схильність до утворення гарячих тріщин при литті), зварюваність, паяемость, швидкість затвердіння і плинність полімерних матеріалів при нормальних і підвищених температурах і ін.; показники економічної ефективності (вартість, трудомісткість, дефіцитність, коефіцієнт використання металу і т. П.).

До металевих к.м. Відноситься більшість випускаються промисловістю марок сталі. Виняток становлять сталі, які не використовуються в силових елементах конструкцій: інструментальні сталі, для нагрівальних елементів, для присадного дроту (при зварюванні) і деякі інші з особливими фізичними і технологічними властивостями. Стали складають основний обсяг к. М., використовуваних технікою. Вони відрізняються широким діапазоном міцності ≈ від 200 до 3000 мн/м2(20≈300 кгс/мм2), пластичність сталей досягає 80%, в’язкість ≈ 3 мдж/м2. Конструкційні (в т.ч. Нержавіючі) стали виплавляються в конверторах, мартенівських і електричних печах. Для додаткової рафінування застосовуються продування аргоном і обробка синтетичним шлаком в ковші. Стали відповідального призначення, від яких потрібна висока надійність, виготовляються вакуумно-дуговим, вакуумно-індукційним і електрошлаковим переплавом, вакуумуванням, а в особливих випадках ≈ поліпшенням кристалізації (на установках безперервної або напівнепреривной розливання) витягуванням з розплаву.

Чавуни широко застосовуються в машинобудуванні для виготовлення станин, колінчатих валів, зубчастих коліс, циліндрів двигунів внутрішнього згоряння, деталей, що працюють при температурі до 1200 ° с в окислювальних середовищах, та ін. Міцність чавунів в залежності від легування коливається від 110 мн/м2(чугаль) до 1350 мн/м2 (легований магнієвий чавун).

Нікелеві сплави і кобальтові сплави зберігають міцність до 1000∙1100 ∙ с.виплавляються в вакуумно-індукційних і вакуумно-дугових, а також в плазмових і електроннопроменевих печах. Застосовуються в авіаційних і ракетних двигунах, парових турбінах, апаратах, що працюють в агресивних середовищах, і ін.міцність алюмінієвих сплавів становить: деформуються до 750 мн/м2, ливарних до 550 мн/м2, по питомій жорсткості вони значно перевершують стали. Служать для виготовлення корпусів літаків, вертольотів, ракет, суден різного призначення та ін. Магнієві сплави відрізняються високим питомим об’ємом (в 4 рази вище, ніж у сталі), мають міцність до 400 мн / м2 і вище; застосовуються переважно у вигляді лиття в конструкціях літальних апаратів, в автомобілебудуванні, в текстильній і поліграфічній промисловості та ін титанові сплави починають успішно конкурувати в ряді галузей техніки зі сталями і алюмінієвими сплавами, перевершуючи їх по питомій міцності, корозійної стійкості і по жорсткості. Сплави мають міцність до 1600 мн/м2 і більше. Застосовуються для виготовлення компресорів авіаційних двигунів, апаратів хімічної та нафтопереробної промисловості, медичних інструментів та ін. Відносяться також сплави на основі міді, цинку, молібдену, цирконію, хрому, берилію, які знайшли застосування в різних галузях техніки (див.берилієві сплави, міднонікелеві сплави, молібденові сплави).

Неметалічні к.м. Включають пластики, термопластичні полімерні матеріали (див. Полімери), кераміку, вогнетриви , скла , гуми, деревину. Пластики на основі термореактивних, епоксидних, фенольних, кремнійорганічних термопластичних смол і фторопластів, армовані (зміцнені) скляними, кварцовими, азбестовими та ін. Волокнами, тканинами і стрічками, застосовуються в конструкціях літаків, ракет, в енергетичному, транспортному машинобудуванні та ін. Термопластичні полімерні матеріали ≈ полістирол , поліметилметакрилат, поліаміди, фторопласти, а також реактопласти використовують в деталях електро — і радіообладнання, вузлах тертя, що працюють в різних середовищах, в тому числі хімічно активних: паливах, маслах і т. П.

Скла (силікатні, кварцові, органічні), триплекси на їх основі служать для скління суден, літаків, ракет; з керамічних матеріалів виготовляють деталі, що працюють при високих температурах. Гуми на основі різних каучуків, зміцнені кордними тканинами, застосовуються для виробництва покришок або монолітних коліс літаків і автомобілів, а також різних рухомих і нерухомих ущільнень.

Розвиток техніки пред’являє нові, більш високі вимоги до існуючих к. М., стимулює створення нових матеріалів. З метою зменшення маси конструкцій літальних апаратів використовуються, наприклад, багатошарові конструкції,Поєднують в собі легкість, жорсткість і міцність. Зовнішнє армування металевих замкнутих обсягів (кулі, балони, циліндри) склопластиком дозволяє значно знизити їх масу в порівнянні з металевими конструкціями. Для багатьох областей техніки необхідні к. М., що поєднують конструкційну міцність з високими електричними, теплозахисними, оптичними та іншими властивостями.

Т. К. У складі к. М. Знайшли своє застосування майже всі елементи таблиці менделєєва, а ефективність стали вже класичними для металевих сплавів методів зміцнення шляхом поєднання спеціально підібраного легування, високоякісної плавки і належної термічної обробки знижується, перспективи підвищення властивостей к. М. Пов’язані із синтезуванням матеріалів з елементів, що мають граничні значення властивостей, наприклад гранично міцних, гранично тугоплавких, термостабільних і т. П. Такі матеріали складають новий клас композиційних к. М. У них використовуються високоміцні елементи (волокна, нитки, дріт, ниткоподібні кристали, гранули, дисперсні високотверді і тугоплавкі з’єднання, складові армування або наповнювач), що зв’язуються матрицею з пластичного і міцного матеріалу (металевих сплавів або неметалевих, переважно полімерних, матеріалів). Композиційні к.м. По питомій міцності і питомому модулю пружності можуть на 50 ∙ 100% перевершувати стали або алюмінієві сплави і забезпечують економію маси конструкцій на 20 ∙ 50%.

Поряд зі створенням композиційних к. М., що мають орієнтовану (ортотропную) структуру, перспективним шляхом підвищення якості к. М. Є регламентація структури традиційних к. М. Так, шляхом спрямованої кристалізації сталей і сплавів отримують литі деталі, наприклад лопатки газових турбін, що складаються з кристалів, орієнтованих щодо основних напруг таким чином, що межі зерен (слабкі місця у жароміцних сплавів) виявляються ненавантаженими. Спрямована кристалізація дозволяє збільшити в кілька разів пластичність і довговічність. Ще більш прогресивним методом створення ортотропних к. М. Є отримання монокристальних деталей з певною кристалографічною орієнтацією щодо діючих напруг. Вельми ефективно використовуються методи орієнтації в неметалевих к. М. Так, орієнтація лінійних макромолекул полімерних матеріалів (орієнтація стекол з поліметилметакрилату) значно підвищує їх міцність, в’язкість і довговічність.

При синтезуванні композиційних к. М., створенні сплавів і матеріалів з орієнтованою структурою використовуються досягнення матеріалознавства.

Літ.: кисельов б. А., склопластики, м., 1961; конструкційні матеріали, т. 1≈ 3, м., 1963≈65; тугоплавкі матеріали в машинобудуванні. Довідник, під ред.а. Т. Туманова і к. І. Кравця, м., 1967; конструкційні властивості пластмас, пер. З англ., м., 1967; гума ≈ конструкційний матеріал сучасного машинобудування. Зб. Ст., м., 1967; матеріали в машинобудуванні. Вибір і застосування. Довідник, під ред. В. В. Кудрявцева, т. 1≈5, м., 1967≈69; химушин ф. Ф., жароміцні сталі і сплави, 2 изд., м., 1969; сучасні композиційні матеріали, пер. З англ., м., 1970; алюмінієві сплави. Зб. Ст., т. 1≈6, м., 1963-69.

А. Т. Туманов, н. С. Скляров.

Вікіпедія

Конструкційні матеріали

Конструкційні матеріали-матеріали, з яких виготовляються різні конструкції , деталі машин, елементи споруд, що сприймають силове навантаження. Визначальними параметрами таких матеріалів є механічні властивості, що відрізняє їх від інших технічних матеріалів.

Конструкційні матеріали, використовувані в хімічному машинобудуванні, умовно діляться на чотири класи:

Кольорові метали і сплави;

Неметалеві матеріали.

Сталі. Сталь являє собою сплав заліза з вуглецем, вміст якого не перевищує 1-2%. Крім того, до складу стали входять домішки кремнію, марганцю, а також сірки і фосфору.

Стали за хімічним складом діляться на кілька груп:

Вуглецеві звичайної якості;

Вуглецеві конструкційні;

Леговані конструкційні та ін.

Сталь вуглецеву звичайної якості виготовляють в залежності від хімічного складу по гост 380-88 і гост 16523-88. Сталь вуглецева звичайна ділиться на кілька категорій — 1,2, 3,4, 5, 6 — чим більше номер, тим вище механічна міцність сталі і нижче її пластичність. За ступенем розкислення стали всіх

В табл. 12.1 наведено приклади використання вуглецевої сталі звичайної якості в хімічному машинобудуванні.

Властивості вуглецевої сталі звичайної якості значно підвищуються після термічної обробки, яка для прокату може виражатися в його загартуванні або безпосередньо після прокату, або після спеціального нагріву.

Наприклад, термічне зміцнення листового прокату зі сталі марок стз, стзкп при охолодженні у воді підвищує межу плинності більш ніж в 1,5 рази при високому (15+26%) відносному подовженні.

Термічна обробка низьковуглецевих сталей не тільки покращує механічні властивості сталей, але і приносить значний економічний ефект.

Стали вуглецеві конструкційні випускаються по гост 1050-74 наступних марок: 08, 10, 15, 20, 25, 30,40,45, 55, 58 і 60. Залежно від ступеня розкислення по гост 1050-88 випускаються наступні марки стали: 05кп, 08кп, 08пс, юкп, юпс, 11кп, 15кп, 18кп, 20кп і 20пс.

В табл. 12.2 наведено приклади використання вуглецевої конструкційної сталі в хімічному машинобудуванні.

Таблиця 12.2. Вуглецева сталь конструкційна

Для поліпшення фізико-механічних характеристик сталей і надання їм особливих властивостей (жароміцність, кислотостійкість, жаростійкість і ін.) в їх склад вводять певні легуючі добавки.

Найбільш поширені легуючі добавки:

Хром (x) — підвищує твердість, міцність, хімічну і корозійну стійкість, термостійкість;

Нікель (н) підвищує міцність, пластичність і в’язкість;

Вольфрам (в) підвищує твердість сталі, забезпечує її самозакаливание;

Молібден (м) — підвищує твердість, межа текучості при розтягуванні, в’язкість, покращує зварюваність;

Марганець (г) — підвищує твердість, збільшує корозійну стійкість, знижує теплопровідність;

Кремній ( с) — підвищує твердість, міцність, межі плинності і пружності, кислотостійкість;

Ванадій (ф) — підвищує твердість, межа плинності при розтягуванні, в’язкість, покращує зварюваність сталі і збільшує стійкість до водневої корозії;

Титан (т) — збільшує міцність і підвищує корозійну стійкість сталі при високих (>800 °с) температурах.

Зазвичай до складу легованих сталей входять кілька добавок. За загальним змістом легуючих добавок леговані стали ділять на три групи:

Низьколеговані-з вмістом добавок до 3%;

Середньолеговані — з вмістом добавок від 3 до 10%;

Високолеговані-з вмістом добавок>10%.

В табл. 12.3 наведено приклади використання легованих сталей у хімічному машинобудуванні.

Таблиця 12.3. Леговані конструкційні сталі

Призначення

Корозійностійкі сталі для застосування в слабоагресивних середовищах

Азотна і хромова кислоти різної концентрації при температурі не більше 25 °с.оцтова кислота концентрації<5% при температурі до 25 °с. Луги (аміак, їдкий натр, їдке калі). Солі органічні і неорганічні при температурі не більше 50 °с і концентрації менше 50%

Володіють підвищеною твердістю, хорошою корозійною стійкістю у вологому повітрі, водопровідній воді, в деяких органічних кислотах, розчинах солей і лугів, азотній кислоті і хлористому натрі при 20 “с

Окаліностойкая до 850 °с

Продовження табл. 12.3

Призначення

10х14г14н4т,

Замінники сталі 12х18н9т, 17х18н9, 12х18н10т для обладнання, що працює в слабоагресивних середовищах, а також виробів, що працюють при підвищених температурах до +400 °с і зниженій температурі до -196 °с

Корозійностійкі сталі для середовищ середньої агресивності

Замінники сталі марки 12х18н10т і 12х18н9т для зварних конструкцій, не піддаються дії ударних навантажень при температурі експлуатації не нижче -20 °с. Для труб теплообмінної апаратури. Експлуатувати в інтервалі температур 400-700 °с не рекомендується. Стійкі до дії азотної, фосфорної, лимонної, оцтової, щавлевої кислот різних концентрацій при температурах не більше 100 °с

08×22 н6т, 08х18г8н2т

Замінник сталей12х18н1 від 08х18н1 від володіє більш високою міцністю, ніж ці стали, і використовується для виготовлення зварної апаратури, що працює при температурі не вище 300 °с.

Замінник сталі 12х18н9т для зварних і паяних конструкцій

Висока корозійна стійкість по відношенню до азотної, холодної фосфорної і органічних кислот (за винятком оцтової, мурашиної, молочної та щавлевої), до розчинів багатьох солей і лугів, морській воді, вологому повітрю. Нестійкі в соляній, сірчаної, плавикової, гарячої фосфорної, киплячих органічних кислотах. Мають задовільною опірністю до між-кристалитной корозії

Володіє більш високою стійкістю, ніж сталь 12х18н 10т. Наприклад, сталь стійка до дії 65% азотної кислоти при температурі не більше 50 °с, до дії концентрованої азотної кислоти при температурі не більше 20 °с, до більшості розчинів солей органічних і неорганічних кислот при різних температурах і концентраціях

Використовуються у виробництві формальдегідних смол

Використовуються в якості конструкційного матеріалу у виробництві пластмас

Для зварних виробів, працюючих при кріогенних температурах до -253 °с

Корозійностійкі сталі для середовищ підвищеної і високої агресивності

04х18н10, 03х18н11

Для обладнання та трубопроводів у виробництві азотної кислоти та аміачної селітри

Закінчення табл. 12.3

Призначення

Для виготовлення зварних виробів, що працюють в середовищах високої агресивності. Застосовується як жаростійка сталь при температурі до 600 °с

10х171113м2т, 10х17н пмзт, 08х17н15мзт, 08х17н14мз, 03х21н21м4гб

Для виготовлення зварних конструкцій, що працюють в умовах дії киплячої фосфорної, сірчаної, 10%-ї оцтової кислоти і в сірчанокислих середовищах. Зварні корпуси, днища, фланці та інші деталі при температурі від -196 до 600 °с під тиском

Для зварних конструкцій, що працюють при температурах до 80 °с в умовах виробництва сірчаної кислоти різних концентрацій

Молочна, мурашина кислоти при температурі до 20 “с.їдке калі концентрації до 68% при температурі 120 вс. Азотна кислота концентрації 100% при температурі 70 » с. Соляна кислота, сухий йод концентрації до 10% при температурі до 20 °с

Істотне значення для поліпшення якості сталі має хіміко-термічна обробка, тобто. Процес насичення поверхні стали різними елементами з метою зміцнення се поверхневого шару, збільшення поверхневої твердості, жаростійкості і хімічної стійкості.

До основних видів хіміко-термічної обробки виробів зі сталі відносяться:

Цементація-процес насичення поверхневого шару вуглецем, що покращує його міцність і твердість;

Азотування-процес насичення поверхневого шару азотом, що підвищує стійкість виробів до стирання і атмосферної корозії;

Алітування — процес дифузійного насичення поверхневого шару алюмінієм, що підвищує стійкість до окислення при температурах 800-5-1000 °с;

Хромування — поверхневе насичення виробів хромом, що значно підвищує твердість, зносостійкість і корозійну стійкість у воді, азотній кислоті, атмосфері і газових середовищах при високих температурах.

Подальше поліпшення якості хіміко-термічної обробки сталей розвивається за двома напрямками: насичення дифузійного шару азотом і зміцнення деталей термоциклической обробкою в процесі насичення. Основою нових технологічних процесів стала нітроцементація зі ступінчастим зростанням витрати аміаку.

Товщина шару при цьому збільшується до 1-2 мм і більше, зростає його твердість.

Чавуни. Сірі чавуни являють собою сплав заліза, вуглецю та інших металургійних добавок: кремнію, марганцю, фосфору і сірки. Вміст вуглецю в чавунах коливається від 2,8 до 3,7%, при лом велика його частина знаходиться у вільному стані (графіт) і тільки близько 0,8-м),9% знаходиться в зв’язаному стані у вигляді цементиту (карбіду заліза — рес). Вільний вуглець виділяється в чавуні у вигляді пластинок, лусочок або зерен. За мікроструктурою розрізняють:

Чавун сірий — в структурі якого вуглець виділяється у вигляді пластинчастого або кулястого графіту;

Чавун білий — в структурі якого вуглець виділяється в зв’язаному стані;

Чавун вибілений — в виливках якого зовнішній шар має структуру білого чавуну, а серцевина — структуру сірого чавуну;

Чавун половинчастий-в структурі якого вуглець виділяється частково в зв’язаному, а частково у вільному вигляді.

Деталі з чавуну виготовляють методом лиття в земляних і металевих формах. З чавуну отримують деталі складної конфігурації, які неможливо отримати іншими методами, наприклад, куванням або різанням.

Сірий чавун є цінним конструкційним матеріалом, так як, маючи порівняно низьку вартість, він володіє непоганими механічними властивостями.

Істотним недоліком сірих чавунів є їх низька пластичність. Тому кування і штампування сірого чавуну навіть в нагрітому стані неможлива.

Марки сірих чавунів (сч) зазвичай містять два числа: перше характеризує межа міцності на розтяг, друге — межа міцності на вигин, наприклад, сч 12-28; сч 18-36 і ін.

Сірі чавуни мають низьку хімічну стійкість, і деталі з них не можуть працювати в агресивних середовищах.

Для підвищення якості чавуну його модифікують різними модифікаторами, які впливають на процеси кристалізації рідкого чавуну, змінюючи його механічні властивості.

Розрізняють ковкий чавун і високоміцний чавун. Ковкий чавун (кч) відрізняється від сірого чавуну зниженим вмістом вуглецю і кремнію, що робить його більш пластичним, здатним витримувати значні деформації (відносне подовження кч становить 3-10%). Високоміцний чавун (вч) є різновидом ковкого чавуну, високі характеристики міцності якого досягаються модифікуванням присадками магнію і його сплавів. Ковкий і високоміцний чавуни йдуть на виготовлення колінчастих валів, циліндрів малих компресорів та інших фасонних тонкостінних деталей.

Широке застосування в хімічному машинобудуванні мають леговані чавуни, до складу яких входять легуючі елементи: нікель, хром, молібден, ванадій, титан, бор і лр.

За сумарним вмістом легуючих добавок чугупи ділять на три групи:

Низьколеговані-легуючих добавок до 3%;

Середньолеговані-легуючих добавок про г 3 до 10%;

Високолеговані-легуючих добавок більше 10%.

Легування дозволяє істотно поліпшити якість чавуну і

Надати йому особливі властивості. Наприклад, введення нікелю, хрому, молібдену, кремнію підвищує хімічну стійкість і жароміцність чавуну; нікелеві чавуни з добавкою міді (5-6%) надійно працюють з лугами; високохромні (до 30% сг) стійкі до дії азотної, фосфорної і оцтової кислот, а також хлористих сполук; чавун з добавкою молібдену до 4% (антихлор) добре протистоїть дії соляної кислоти.

Кольорові метали та їх сплави. Кольорові метали і їх сплави застосовують для виготовлення машин і апаратів, що працюють з середовищами середньої і підвищеної агресивності і при низьких температурах. У хімічній промисловості в якості конструкційних матеріалів використовуються алюміній, мідь, нікель, свинець, титан, тантал і їх сплави.

Алюміній. Володіє високою стійкістю до дії органічних кислот, концентрованої азотної кислоти, розведеної сірчаної кислоти, порівняно стійкий до дії сухого хлору і соляної кислоти. Висока корозійна стійкість металу обумовлена утворенням на його поверхні захисної оксидної плівки, що оберігає його від окислення. Механічні властивості алюмінію в значній мірі залежать від температури. Наприклад,при збільшенні температури від 30 °с до 200 °с значення допустимого напруги на розтяг знижуються в 3-3, 5 рази, а на стиск — в

5 разів. Верхня гранична температура застосування алюмінію 200 °с. Алюміній не стійкий до дії лугів.

Мідь. Взаємодія міді з киснем починається при кімнатній температурі і різко зростає при нагріванні з утворенням плівки закису міді (червоного кольору). Мідь зберігає міцність і ударну в’язкість при низьких температурах і тому знайшла широке застосування в техніці глибокого холоду. Мідь не володіє стійкістю до дії азотної кислоти і гарячої сірчаної кислоти, відносно стійка до дії органічних кислот. Широке поширення набули сплави міді з іншими компонентами: оловом, цинком, свинцем, нікелем, алюмінієм, марганцем, золотом та ін. Найбільш поширеними є сплави міді зЦинком (латуні), з оловом (бронзи), з нікелем (лан), з залізом і марганцем (лжм), цинком (до 10% цинку — томпак; до 20% — напівтомпак; більше 20% — константани, манганіни та ін.).

Свинець-має порівняно високу кислотостійкість, особливо, до сірчаної кислоти, внаслідок утворення на його поверхні захисної плівки з сірчанокислого свинцю. Виключно висока м’якість, легкоплавкість і велика питома вага різко обмежують застосування свинцю в якості конструкційного матеріалу. Однак широке застосування в машинобудуванні знайшли сплави з використанням свинцю в якості легуючого компонента: свинцева бронза, свинцева латунь, свинцевий баббіт (свинець, олово, мідь, сурма).

Нікель-має високу корозійну стійкість в поді, в розчинах солей і лугів при різних концентраціях і темпераментах. Повільно розчиняється в соляній і сірчаної кислотах, не стійкий до дії азотної кислоти. Широко застосовується в різних галузях техніки, головним чином для отримання жароміцних сплавів і сплавів з особливими фізико-хімічними властивостями. Нікель-мідні сплави володіють поліпшеними механічними властивостями і підвищеною корозійною стійкістю.

Нікедьхромсодержащие жароміцні сплави. Нікелеві сплави, леговані хромом і вольфрамом, є стійкими в окислювальних середовищах. Нікелеві сплави з добавкою міді, молібдену і заліза стійкі в неокислитсльних середовищах. Нікель-мідні сплави з додаванням кремнію стійкі в гарячих розчинах сірчаної кислоти, а сплави нікелю з молібденом мають підвищену стійкість до дії соляної кислоти.

Титан і тантал. Титан хімічно стійкий до дії киплячої азотної кислоти і царської горілки всіх концентрацій, нітритів, нітратів, сульфідів, органічних кислот, фосфорної і хромової кислот. Однак вироби з титану в 8-10 разів дорожче виробів з хромонікелевих сталей, тому застосування титану в якості конструкційного матеріалу обмежена. Тантал хімічно стійкий до дії киплячої соляної кислоти, царської горілки, азотної, сірчаної, фосфорної кислот. Однак не володіє стійкістю до дії лугів.

Титан і тантал за механічними властивостями не поступаються високолегованим сталям, а за хімічною стійкістю набагато перевершують їх. Ці цінні метали знаходять широке застосування в хімічному машинобудуванні як в чистому вигляді, так і у вигляді сплавів.

Неметалеві конструкційні матеріали. Застосування в хімічному машинобудуванні неметалевих конструкційних матеріалів дозволяє економити дорогі і дефіцитні метали.

Фторопласт (тефлон) — елементи конструкцій з фторвмісних полімерів мають високу стійкість практично у всіх агресивних середовищах в широкому інтервалі температур.

Вуглеграфітові матеріали ~ графіт, просочений фенолфор-мальдегідною смолою, або графітопласт, — пресована пластмаса на основі фснолформальдегідної смоли з графітовим наповнювачем. Мають високу корозійну стійкість в кислих і лужних середовищах.

Скло і емалі. Скло застосовується в якості конструкційного матеріалу у виробництвах особливо чистих речовин. Емалі-спеціальні силікатні скла, що володіють хорошою адгезією з металом. Промисловістю випускаються чавунні і сталеві емальовані апарати, що працюють в широкому інтервалі температур від -15 до +250 °с при тисках до 0,6 мпа.

Кераміка-випускається кислототривка цегла для футерування хімічного обладнання, великоблочна кераміка для апаратів баштового типу, наприклад, у виробництві сірчаної кислоти. Кера-міческіе матеріали мають високу стійкість до багатьох агресивних середовищ , виняток становлять лужні середовища. Трубопроводи з кислотостійкої кераміки широко застосовують для транспортування сірчаної і соляної кислот.

Фарфор-має високу стійкість до всіх кислот, за винятком плавикової. Недостатньо стійкий до дії лугів. Фарфор використовується в якості конструкційного матеріалу у виробництвах, де до чистоти продуктів пред’являються підвищені вимоги.

Вініпласт — термопластична маса, що володіє високою стійкістю майже у всіх кислотах, лугах і розчинах, за винятком азотної і олеума. Деталі з вініпласта надійно працюють в інтервалі температур 0-40 °с і тиску до 0,6 мпа.

Азбовініл-композиція з кислотостійкого азбесту і лаку, що володіє порівняно високою стійкістю до дії більшості кислот і лугів в інтервалі температур від -50 до +110 °с.

Поліетилен, поліпропілен-термопластичні матеріали, стійкі до дії мінеральних кислот і лугів за умов:

Поліетилен-температура від -60 до + 60 » с, тиск до 1 мпа;

Поліпропілен-температура від -10 до + 100 °с, тиск до

Фаоліт-кислотостійка пластмаса з наповнювачами: азбест, графіт, кварцовий пісок. Використовують при температурі до 140 сс і тиску до 0,06 мпа. Фаоліт стійкий до дії багатьох кислот, в тому числі сірчаної (концентрацією до 50%), соляної (всіх концентрацій), оцтової, мурашиної (до 50%), фосфорної, а також бензолу, але не стійок в розчинах лугів і окислювачів.

Текстоліт — по механічній міцності перевершує фаоліт і відрізняється високою стійкістю до агресивних середовищ, в тому числі до кислот-сірчаної (концентрацією до 30%), соляної (до 20%),

Фосфорної (до 25%), оцтової (всіх концентрацій). Верхня температурний межа застосування текстоліту 80 °с.

Просочений графіт — графіт, отриманий після прокалки кам’яновугільної смоли і просочений сполучними смолами — фенол — форматьдегідними, кремнеорганічними, епоксидними та ін.

Внаслідок гарної теплопровідності просоченого графіту його широко застосовують для виготовлення теплообмінників і трубопровідної арматури. Просочений графіт стійок у багатьох хімічно активних середовищах, в тому числі в кислотах-азотної ( низької концентрації), плавикової (концентрацією до 40%), сірчаної (до 50%), соляної, оцтової, мурашиної, фосфорної. Деякі сорти просоченого графіту стійкі до дії лугів.

Жароміцний кислотостійкий бетон-застосовується для бетонування дниш баштового обладнання сірчанокислотного виробництва, дня виготовлення фундаментів під обладнання. Надійно працює в умовах 900-1200 °с.останнім часом знаходять застосування полімербетони на основі органічних смол, які мають високу стійкість до дії концентрованих кислот, лугів, бензолу, толуолу і фторвмісних середовищ.

Природні силікатні матеріали: діабаз, базальт, азбест, хризотил, андезит мають високу кислотостійкість, виняток становить хризотил, який не стійкий в кислотах, але стійкий до дії лугів. Всі ці матеріали володіють хорошими фізико-механічними властивостями і широко використовуються в якості конструкційних теплоізоляційних і футеровочних матеріалів.

Конструкційні матеріали-це матеріали, що застосовуються для виготовлення деталей і складальних одиниць блоків і пристроїв реа і ева. Вони класифікуються за природою матеріалу, технологічному використанню і умов роботи.

За природою матеріали поділяють на металеві, неметалеві і композиційні. До металевих матеріалів відносяться чавун, сталь, кольорові метали, дорогоцінні і рідкоземельні метали, їх сплави і металокераміка. Неметалеві матеріали — це пластмаси, гума, деревина, скло, діелектрики.

Композиційні матеріали являють собою об’ємне поєднання хімічно різнорідних компонентів. Вони мають основу, в якій розподілені зміцнювачі (волокна, дроту). Монолітне об’єднання основи і упрочнителей проводиться сполучною і дозволяє ефективно використовувати їх індивідуальні властивості. Приклади-склопластики і карбоволокніти.

За технологічним використанням конструкційні матеріали ділять на литі, деформовані (прокат, поковки, пресовані профілі та ін.), спекаемие, зварювані і т. П.

За умовами роботи розрізняють електротехнічні, корозійностійкі, зносостійкі та інші матеріали спеціального призначення.

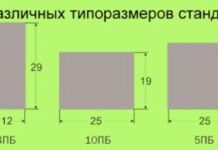

Металеві конструкційні матеріали поставляють у вигляді злитків, прутків (круглого, квадратного і шестигранного перетину), профілів (куточок, швелер, фасонний і ін.), листів, стрічок, смуг, дроту, труб різного сортаменту. Сортамент-це дані про матеріал за марками, станом, профілями і розмірами. Кожен матеріал має певне найменування і марку, наприклад алюмінієвий сплав марки д16.

Матеріали вибираються конструктором на підставі призначення і умов експлуатації конструкції з урахуванням вимог технології виробництва і її маси. Вибір виробляють, виходячи з випускається номенклатури їх основних, марок, сортаменту, технологічних властивостей і рекомендацій щодо застосування тих чи іншихМатеріалів для різного типу деталей несучих конструкцій і мехатронних пристроїв ева і реа.

При конструюванні виробів ева і реа використовують чорні метали, сплави титану, кольорові метали (мідь, алюміній, магній) і їх сплави, неметалеві матеріали, які вибираються з довідників конструктора з обмеженнями, що діють на даному підприємстві.

Чорні метали . До чорних металів відносять такі види сталі: вуглецеву звичайної якості, якісну конструкційну вуглецеву, конструкційну леговану, конструкційну леговану корозійностійку і ін.

Вуглецеву сталь звичайної якості широко використовують при виробництві сортового і листового прокату. Марки цієї сталі: ст 0, ст1, … Ст7. Залежно від призначення сталь поділяють на три групи – а, б, в і застосовують для виробних невідповідальних деталей. Позначення марки стали на кресленні: вст4кп гост 380 – 71 * (кп позначає «кипляча»). З цієї марки стали, виготовляють профілі сортового прокату і фасонні гнуті профілі. Сортовий і листовий прокат використовують в несучих конструкціях деяких видів наземної реа типу каркасів, стійок, рам і підстав.

Якісна вуглецева конструкційна сталь (гост 1050 – 74) буває низько — (с?0,25%), середньо- (с= 0,3?0,45%) і високовуглецева (з>0,45%). При вмісті вуглецю до 0,3% стали відрізняються високою пластичністю і в’язкістю, добре зварюються, але не схильні до загартування. Збільшення вмісту вуглецю супроводжується підвищенням міцності, проте пластичність при цьому знижується. Твердість і міцність середньо — і високовуглецевих сталей можна підвищити шляхом термічної обробки.

Конструкційні леговані сталі . Для поліпшення міцності, фізичних, хімічних і технологічних властивостей сталь легують, вводячи до її складу різні елементи. Сталь може містити один або кілька легуючих елементів, які надають їй спеціальні властивості. Практично більшість деталей з легованих сталей піддають термообробці.

Легуючі елементи (добавки) мають різний вплив на властивості легованих сталей. За гост 4543-71 легуючі елементи мають наступні позначення: хром (х), нікель (н), марганець (г), кремній (с), молібден (м), вольфрам (в), титан (т), алюміній (ю), ванадій (ф), кобальт (к). Всі легуючі елементи, за винятком кобальту, покращують термічну оброблюваність сталі.

Підвищення міцності сталі досягається введенням хрому, нікелю, марганцю, кремнію. Нікель і хром підвищують ударну в’язкість сталі. Зносостійкість і твердість стали збільшують добавкою в неї вольфраму, хрому, молібдену, ванадію. Підвищення теплостійкості стали досягають введенням хрому, вольфраму, молібдену, кобальту. Хром, нікель, титан, кремній надають стали корозійну стійкість і жароміцність.

Найкращий результат щодо поліпшення властивостей сталі досягають при її легуванні декількома (3-6) елементами (комплексно-леговані сталі), тому що кожен елемент надає стали свої корисні специфічні властивості.

При виборі легованих сталей необхідно мати на увазі високу вартість і дефіцитність сталей, що містять нікель, вольфрам, молібден, кобальт і деякі інші елементи. Застосовувати леговані сталі з дефіцитними елементами необхідно лише при ретельно обгрунтованої конструкційної необхідності.

Маркування легованих сталей. марка легованої сталі складається з поєднання букв і цифр, що позначають її хімічний склад. Цифра, що стоїть після букви, вказує на вміст легуючого елемента у відсотках. Якщо цифра не вказана, то легуючого елемента не більше 1,5%. У конструкційних сталях дві цифри на початку марки показують вміст вуглецю — в сотих частках відсотка. Високоякісні сталі мають в кінці марки букву а.наприклад: сталь марки 30хгсн2а позначає високоякісну леговану сталь з вмістом вуглецю 0,30%, до 1% хрому, марганцю, кремнію і 2% нікелю.

Для твердості поверхні сталі цементують або азотують. Цементовані стали-це низьковуглецеві (0,1 — 0,30% с), низько — і середньолеговані (до 10% легуючого елемента) стали. Для відповідальних деталей застосовується азотована сталь-38хмюа.

Кольорові метали і сплави . До них відносяться всі метали, крім заліза. Розглянемо конструкційні метали і сплави, використовувані у виробах реа і ева. Ця група включає: алюміній, мідь, титан, магній, берилій і їх сплави.

Алюміній – метал сріблясто-білого кольору, має малу щільність (2,7 г/см 3), хорошу тепло — і електропровідність, високу корозійну стійкість і пластичність, але малу міцність. Алюміній добре зварюється, обробляється тиском, але погано піддається різанню. Його використовують для виготовлення проводів, фольги, для захисту інших металів від корозії і для отримання сплавів з більш високими механічними властивостями, ніж алюміній. Алюмінієві сплави з магнієм, міддю, кремнієм і марганцем поділяються на деформуються і ливарні.

Деформовані алюмінієві сплави . До цих сплавів підвищеної пластичності відносяться сплави алюмінію з марганцем (амц) і магнієм (амг). Вони застосовуються в основному в відпаленому (м’якому) стані. Для підвищення міцності властивостей алюмінієві сплави амц і амг нагартовують, при цьому різко знижується пластичність. Сплави амц і амг застосовують для виготовлення кожухів, обичайок, кришок, заклепок і пр.

Великого поширення набули сплави алюмінію з міддю, марганцем і магнієм – дюралюміни. Міцність сплаву збільшують мідь і магній, а марганець – його твердість і стійкість проти корозії. Дюралюміни маркують буквою д, після якої стоїть цифра, що позначає умовний номер сплаву. Термічна обробка дюралюмінов полягає в загартуванні, природному і штучному старінні. Для гарту сплави нагрівають до 500?з в соляній ванні і охолоджують у воді. Природне старіння виробляють при кімнатній температурі протягом 5-7 діб. Штучне старіння проводять при 150 -180?с протягом 2-4 ч. Дюралюміни мають низьку корозійну стійкість, тому їх піддають плакірованію, яке полягає в гарячій прокатці заготовки дюралюмінію, обгорнутої чистим алюмінієм. Алюміній приварюється і захищає поверхню дюралюмінію від корозії. Дюралюміни випускають у вигляді листів, пресованих і катаних профілів, прутків, труб. З них виготовляють деталі з високою міцністю і малою масою. Вони широко застосовуються в авіабудуванні.

Ливарні алюмінієві сплави . Їх отримують додаванням в алюміній кремнію до 23%. Ці сплави отримали назву силуміни. вони позначаються буквами ал і цифрою, що вказує на умовний номер сплаву. У сплав додаються і легуючі присадки (мідь, магній, цинк, титан), що поліпшують, після проведення термічної обробки, показники механічної міцності.

Мідь і мідні сплави. Мідь-метал рожево-червоного кольору, має високу щільність (8,94 г/см 3), високі тепло — і електропровідність, корозійну стійкість і пластичність. Мідь технологічна, тобто. Добре прокочується, паяється і зварюється, але погано піддається різанню. Завдяки високим тепло — і електропровідним властивостям мідь широко застосовується для виготовлення різних провідників струму, струмопровідних деталей, теплообмінників і ін.

Латунь – це сплав міді і цинку. Латунь міцніше, стійкіше проти корозії і дешевше, ніж мідь і добре обробляються тиском і різанням, володіють високими ливарними властивостями. Основні марки латуні: л80, л63, лс59 – 1 та ін.

Бронза-це сплав міді з оловом та іншими елементами: алюмінієм, берилієм, кремнієм, марганцем, свинцем. Бронзи мають високу стійкість проти корозії, хорошими ливарними і високими антифрикційними властивостями і оброблюваністю різанням.

Бронзу маркують за тим же принципом, що і латуні. Після букв бр (бронза) йдуть позначення складових елементів сплаву і їх процентний вміст. Наприклад, марка броцс5-5 – 5 вказує на те, що бронза містить олова, цинку, і свинцю по 5%, решта-85% міді.

За хімічним складом бронзи ділять на олов’яні і безолов’яні, а за їх технологічним призначенням – на ливарні і деформуються. Олов’яні бронзи володіють хорошими антифрикційними, антикорозійними і ливарними, а ряд марок (берилієві) і пружними властивостями. Її застосовують для виготовлення опор з тертям ковзання, вінців черв’ячних коліс, електричних контактів і пружин. Вартість цих бронз висока.

Безолов’яні бронзи по ливарних, антифрикційних та інших якостях гірше олов’яних, проте ряд інших показників (механічна міцність, корозійна стійкість) у них вище. Берилієва бронза брб2 володіє високими механічними, антифрикційними і пружними властивостями і йде на виготовлення таких деталей, як пружини, контакти, мембрани.

Магній,Титан і сплави на їх основі. магній-найлегший з технічних кольорових металів (щільність 1,74 г/см 3). Технічно чистий магній неміцний, малопластичний метал з низькою тепло — і електропровідністю. Для поліпшення міцності властивостей в магній додають алюміній, кремній, марганець, цинк, торій, цезій, цирконій і піддають термообробці.

Магнієві сплави ділять на ливарні і деформуються. Перші застосовують для виготовлення деталей методом лиття. Їх маркують буквами мл і цифрами, що позначають порядковий номер сплаву, наприклад мл5. Сплави мл застосовують в авіабудуванні і в радіопромисловості для виготовлення корпусів, шасі і т.п. Другі – призначені для виготовлення деталей з листів, прутків, профілів. Маркування сплавів ма. Вони застосовуються для виробів, де потрібна мала маса. Зважаючи на низьку корозійну стійкість магнієвих сплавів деталі з них піддають оксидування з подальшим нанесенням лакофарбових покриттів.

Титан-сріблясто-сірий метал з малою щільністю-4,5 г / см 3, високою механічною міцністю і хорошою корозійною і хімічною стійкістю. Титан має низькі антифрикційні властивості і погано обробляється різанням. Позначення вт і порядковий номер сплаву. Випускають ливарні і деформуються сплави. Їх застосовують в авіа -, ракетобудуванні та авіаційному приладобудуванні. Для лиття, наприклад, застосовують сплави вт5л, з якого отримують виливки високої якості в середовищі інертних газів або вакуумі. Ще одна цінна властивість-титанові сплави мають близький до сталі температурний коефіцієнт лінійного розширення.

Неметалеві матеріали . до них відносяться пластмаси і гума. Пластмаси володіють хорошими діелектричними властивостями; їх механічні характеристики залежать від марки пластмаси. Пластмаси поділяються на термореактивні і термопластичні.

Термореактивні пластмаси при повторному нагріванні не переходять в пластичний стан, так як в процесі виготовлення входять до її складу смоли полимеризуются і перетворюються в речовину з новими властивостями. Термореактивні пластмаси, в свою чергу, можна розділити на монолітні (фторопласт-4), шаруваті (текстоліт, гетинакс, листовий склотекстоліт) і композіціннние, до складу яких крім смоли, входить наповнювач у вигляді скловолокна, бавовняних волокон та інших матеріалів.

Термопластичні пластмаси (поліетилен, вініпласт, фторопласт-3, поліметилакрилат та ін.) при нагріванні розм’якшуються і сплавляються. Одержуваний в результаті цього матеріал можна використовувати для вторинної переробки.

Основні шаруваті пластмаси:

- 1. Текстоліт отримують методом гарячого пресування бавовняної тканини, просоченої фенолформальдегідною смолою; текстоліт виробляють марок пт і птк (конструкційний) і а, б, в, вч, г (електротехнічний). Він володіє хорошими діелектричними і антифрикційними властивостями. Текстоліт використовується для кріпильних планок, панелей, щитків, стійок і шестерень.

- 2. Склотекстоліт має основу-скловолокно і випускається двох видів-електротехнічний марок ст, сту, стк, стеф сф -1, сф-2, широко використовуваний при виготовленні друкованих плат, панелей, шасі, і конструкційний марки каст.

- 3. Гетинакс відрізняється від текстоліту тільки основою, в якості якої використовується папір; його застосовують для виготовлення невідповідальних плат.

Фторопласт — 4 (тефлон) є хорошим діелектриком, володіє малим коефіцієнтом тертя, легко обробляється різанням; йде на виготовлення ізоляційних і настановних деталей (втулок, прокладок, стійок) а так само для деталей антенно-фідерних пристроїв свч. Композиційні термореактивні пластмаси використовують для електротехнічних і конструкційних деталей там, де потрібна підвищена міцність і термостійкість, особливо властиві композиційному склотекстоліту.

Поліаміди відносяться до термопластичних пластмас і використовуються як матеріал для каркасів, рамок, піддонів і електроізоляційних деталей, що виготовляються литтям. Матеріал добре працює на тертя і знос, але погано теплопровідний.

Поліетилен, як високочастотний діелектрик, використовують в якості каркасів, захисних екранів, стійок. Поліметилакрилат (плексиглас) служить для виготовлення захисних стекол, шкал.

Гуму використовують для електроізоляційних, герметизуючих і ущільнювальних деталей (прокладок, кілець, втулок, амортизаторів). Гуми бувають загального і спеціального призначення. До останніх відносяться кремнійорганічні гуми.

Фольговані пластмаси мають спеціальне призначення: їх застосовують при виготовленні плат з друкованим монтажем, друкованих якорів електродвигунів та ін.друкованих електричних конструкцій. Вони являють собою шаруватий пластик, облицьований з однієї або двох сторін мідною фольгою товщиною 35 або 50 мкм. Фольговані пластики повинні задовольняти вимогам, пов’язаним з технологією виробництва друкованих плат і умов їх експлуатації: витримувати вплив підвищених температур в процесі виробництва (взаємодія припою при пайку схем) і забезпечувати достатню міцність зчеплення фольги при тривалій експлуатації виробів.

Вибір матеріалу друкованої плати. матеріал плати вибирають по гост 10316 – 78, гост 23751 – 79 або технічним умовам (табл.5.1).

Фольговані матеріали являють собою шаруваті пресовані пластики, просочені штучною смолою і нанесеної з однієї або двох сторін мідної електролітичної фольгою товщиною 18, 35 або 50 мкм.

При виборі матеріалів в першу чергу потрібно всебічно розглянути умови його роботи і розмежувати фактори, що впливають на матеріал, за ступенем їх впливу на надійність машини або механізму. Визначальні фактори повинні бути враховані обов’язково, менш визначальні — по можливості.

Наступним етапом вибору матеріалу повинен бути процес визначення комплексу необхідних властивостей матеріалу, що забезпечують надійну і довговічну роботу конструкцій, машин і обладнання в заданих умовах експлуатації. Так як конструкційні матеріали характеризуються механічними, фізикохімічними і технологічними властивостями, то розглядати необхідно всю гаму властивостей, особливо, якщо в конструкції повинні працювати різні матеріали.

Більш правильним є формування технічних вимог до матеріалу на підставі моделювання умов роботи виробу в реальних умовах експлуатації з використанням спеціальних стендів, на яких за допомогою тензометрування можна визначити рівень локальних пікових напруг виробу. У тому випадку, коли немає можливості використовувати стенд для вимірювання робочої напруги, що виникає у виробі при його експлуатації, слід використовувати розрахункові методи.

Фізико-хімічні властивості. Фізичні властивості визначають поведінку матеріалів в теплових, гравітаційних, електромагнітних і радіаційних полях. З важливих фізичних властивостей можна виділити теплопровідність, щільність, коефіцієнт лінійного розширення. Застосування в з’єднаннях деталей з різних матеріалів обумовлює необхідність обліку їх коефіцієнтів лінійного розширення.

Під хімічними властивостями розуміють здатність матеріалів вступати в хімічну взаємодію з іншими речовинами, опірність окисленню, проникненню газів і хімічно активних речовин. Деталі будь-якого виробу повинні бути сумісні з робочим середовищем. Корозія, корозійна втома, корозія під напругою, водневе охрупчіваніе і т.д. Можуть викликати пошкодження в металі і привести до крихкого руйнування конструкції. Такі хімічно активні метали, як титан і його сплави, магнієві сплави, алюмінієві сплави, при ударному навантаженні можуть мимовільно загорятися при контакті з рідким киснем.

Механічні властивості. Основою вибору матеріалів для створення надійної і працездатної техніки є їх механічні властивості, в першу чергу, міцності, які характеризують здатність матеріалів чинити опір деформації і руйнування під дією різного роду навантажень, в різних середовищах і при різних температурних умовах.

Розрахунок конструкції на міцність виробляють по допустимих напруг [о], що визначаються з умов міцності при статичному навантаженні або довговічності при циклічному навантаженні. При статичному навантаженні допустиме напруга дорівнює відношенню граничного для даного матеріалу напруги до коефіцієнта безпеки, тобто до коефіцієнта запасу міцності п. Для пластичних матеріалів за граничне напруга приймають межу плинності, для квазіхрупких-тимчасовий опір:

[ = а т /п т або [а] = а в / я в.(2.1)

Значення коефіцієнта запасу міцності залежить від багатьох факторів:Розкиду характеристик міцності; присутності в матеріалі дефектів, що допускаються технічними умовами; ступеня схематизації розрахункової процедури і т.д.

У росії за допустиме приймається мінімальна напруга, що визначається за межею плинності або тимчасового опору. Така ж методика прийнята в багатьох країнах. Однак в деяких країнах, наприклад в чехії, словаччині, німеччині, польщі, для визначення допустимих напруг розрахунок ведеться тільки за межею плинності, а в японії — тільки за тимчасовим опору.

Коефіцієнт запасу може змінюватися в широких межах в залежності від умов роботи обладнання та досвіду роботи з даним матеріалом.

Для судин і апаратів, що працюють під тиском, коефіцієнт запасу за межею плинності знаходиться в межах від 1,5 до 1,65, а за тимчасовим опором — від 2,35 до 4.

Однак розрахунки на міцність конструкцій за номінальними напругами з урахуванням коефіцієнтів запасу не завжди гарантують необхідний ресурс їх роботи. Це пов’язано з тим, що призначаються запаси міцності не враховують ряду факторів, які сприяють виникненню пошкоджень і руйнувань несучих елементів конструкцій і машин. До цих факторів відносяться: присутність в металі дефектів типу тріщин, як вихідних, так і виникають в процесі експлуатації; наявність мікро — і макронеоднородностей металу по товщині, в зонах зварних швів і т. Д.; поява локальних напруг внаслідок їх концентрації, а також залишкових технологічних напруг; нестабільність експлуатаційного навантаження через статичних і імпульсних перевантажень, стаціонарних і нестаціонарних циклічних навантажень. Для обліку цих факторів необхідний перехід від розрахунку за номінальними напруженнями до аналізу локальних напруг, що виникають в окремих зонах вироби.

Для високоміцних і середньоміцних матеріалів розрахунок допустимих значень слід проводити на основі принципів механіки руйнування з урахуванням максимальних розмірів дефектів. Це пов’язано з тим, що підвищення міцності зазвичай супроводжується зменшенням пластичності і в’язкості матеріалу.

Пластичність характеризує здатність матеріалу до пластичної течії при перевищенні межі плинності, а в’язкість — здатність поглинати енергію зовнішніх сил при руйнуванні.

У різних матеріалів співвідношення пластичності і в’язкості може дуже сильно відрізнятися. Наприклад, алюміній має малу в’язкість при високому відносному подовженні. Навпаки, термооброблена (поліпшена), легована сталь при порівняно невеликому відносному подовженні може мати високу в’язкість.

Пластичність і в’язкість в конструкційні розрахунки не входять і є якісними показниками.

Пластичність показує здатність металу до перерозподілу напруг в зонах концентрації (піків). Пластична деформація як би оберігає метал від різких локальних перевантажень поблизу концентраторів напруг.

Широко прийнятим критерієм працездатності металевих сплавів і зварних з’єднань, особливо використовуваних при низьких температурах, є ударна в’язкість, визначена на зразках з надрізом. При цьому складність представляє вибір необхідного рівня в’язкості і виду зразків для її оцінки. У різних країнах прийнятий різний гарантований рівень ударної в’язкості. За кордоном сталь зазвичай допускається до експлуатації, якщо її ударна в’язкість, визначена на зразках типу шарлі розміром 10 х 10 х 55 мм з надрізом радіусом 0,25 мм, становить ксу>0,30 мдж/м 2 .

Надійність конструкцій, що працюють в умовах багаторазового підйому і скидання тиску, залежить від опору матеріалів втомному руйнуванню. Тому для таких виробів проводяться імітують циклічні випробування стандартних зразків або циклічні стендові випробування. База випробувань вибирається в залежності від умов експлуатації обладнання.

Метал установок або виробів, що піддаються багаторазовому нагріванню або охолодженню, випробовується на опір термічної втоми.

У разі тривалого навантаження конструкцій при високих температурах проводяться випробування повзучості і тривалої міцності матеріалу.

При циклічному або тривалому статичному навантаженні номінальні експлуатаційні напруги вибираються з введенням коефіцієнтів запасу п а і п п по межам тривалої міцності і повзучості.

Коефіцієнти отрута і л п зазвичай мають значення в межах 2,0-3,5.

Технологічні властивості (ливарні властивості у ливарних сплавів; оброблюваність тиском у деформованих сплавів, оброблюваність різанням, зварюваність) вельми важливі і можуть бути вирішальними при виборі матеріалу для виготовлення високоякісних виробів у виробничих умовах. Наприклад, не можна виготовити литтям тонкостінні протяжні деталі зі сплаву з низькою рідкотекучестью і поганий заповнюваністю. Не можна також виготовляти зварні конструкції зі сталей з високим вмістом вуглецю (високим вуглецевим еквівалентом), так як в зоні зварного шва завжди будуть утворюватися зварні тріщини.

При розгляді оброблюваності матеріалів слід виходити з умов серійності виготовлюваного виробу і необхідності застосування пом’якшувальної термообробки. Так, при виготовленні виробів великосерійного або масового виробництва слід орієнтуватися на їх механічну обробку з використанням верстатів з чпу і обробних центрів. В цьому випадку твердість оброблюваних деталей повинна бути невисокою (до 250 нв). для забезпечення низької твердості для цих деталей може застосовуватися попередня термообробка: відпал, нормалізація, високий відпуск.

Оцінка зварюваності конструкційних матеріалів повинна включати аналіз рівня механічних властивостей зварного з’єднання і основного металу, визначення схильності до утворення дефектів, перш за все тріщин в металі шва і зоні термічного впливу, визначення чутливості зварного з’єднання до концентраторів напруг і схильності до крихкого руйнування. Для отримання бездефектних равнопрочних зварних з’єднань, що володіють високим опором крихкому руйнуванню, необхідна розробка спеціальної системи легування зварного шва.

Прийняті наступні терміни, що характеризують зварюваність металів: хороша, задовільна, обмежена, незадовільна. Хороша зварюваність характерна для металевих матеріалів, які не мають обмежень в проведенні процесу зварювання при температурі навколишнього середовища по масі і складності конструкцій. Такі матеріали не вимагають попереднього підігріву. При задовільній зварюваності на морозі зварювання не допускається і повинна проводитися при кімнатній температурі. У зварних елементах повинні бути відсутні жорсткі стики; для складних вузлів необхідний попередній супутній підігрів; після зварювання при великому обсязі наплавленого металу необхідна відпустка; при вваривании вкладишів рекомендується проводити проміжну термічну обробку. Обмежена зварюваність має на увазі можливість зварювання невеликих деталей простої форми з підігрівом до 300-400 °с і проведенні відпустки після зварювання; в разі жорстких контурів температура підігріву повинна бути збільшена до 600 °с. Незадовільна зварюваність характерна для матеріалів, які потребують відпалу перед зварюванням; навіть при зварюванні простих вузлів їх необхідно підігрівати до температур більше 450 °с з обов’язковим проведенням високої відпустки після зварювання.

Вибрані матеріали і технології виготовлення з них виробів обов’язково повинні бути прив’язані до можливостей конкретного виробництва. Наприклад, не слід орієнтуватися на лазерну термообробку виробів масового виробництва, так як це виявиться технічно нездійсненним, а слід вибрати один з видів хіміко-термічної обробки, який використовується на підприємстві — виробнику виробів.

Важливий етап вибору матеріалу-оцінка його вартості і дефіцитності. Обраний матеріал повинен бути по можливості дешевим, з урахуванням всіх витрат, що включають як вартість самого матеріалу, так і вартість виготовлення з нього деталей, а також експлуатаційну стійкість. Необхідно враховувати також наявність дефіцитних складових матеріалу. Наприклад, в останні роки такі елементи в сталі, як вольфрам, кобальт, нікель є дефіцитними і їх використання в якості легуючих добавок в сталях має бути обмежено. Однак в тих випадках, коли без них не можна забезпечити необхідні службові властивості, їх застосування виправдано (швидкорізальні сталі, жароміцні сталі і сплави).

Таким чином, основою при виборі матеріалів є призначення і умови роботи виробу або конструкції. При цьому конструктор спирається на досвід виготовлення та експлуатації виробів іКонструкцій даного профілю, рівень технології виробництва і контролю, а також враховує економічні міркування. При виборі матеріалів велику роль можуть зіграти результати стендових і натурних випробувань виробів.

Використання при виборі матеріалів, раніше добре зарекомендували себе в подібних конструкціях і виробах, цілком виправдано, але може привести, з одного боку, до відмови від вдосконалення конструкцій і виробів, а з іншого — до повторення вже зроблених помилок.

Конструкційні матеріали, матеріали, призначені для виготовлення конструкцій (деталей машин або механізмів, приладів, споруд, транспортних засобів та ін.), що сприймають механічні навантаження. Конструкційні матеріали (на відміну від інших технічних матеріалів — оптичних, ізоляційних, мастильних, лакофарбових, декоративних, абразивних та ін.) повинні мати високу конструкційну міцність, що забезпечує їх надійну і тривалу роботу в умовах експлуатації. До основних критеріїв якості конструкційних матеріалів відносяться параметри опору зовнішнім (статичним, циклічним і ударним) навантаженням — міцність, питома міцність (особливо для конструкційних матеріалів, використовуваних в авіа — і ракетобудуванні), жароміцність, витривалість і в’язкість руйнування (опір матеріалу утворення тріщин). У ряді випадків важливими характеристиками конструкційних матеріалів також є зносо-, термо — і корозійна стійкість, зварюваність, прожарюваність і ін. На механічні властивості конструкційних матеріалів впливає (переважно негативний) робоче середовище, викликаючи пошкодження поверхні внаслідок корозійного розтріскування або зміна хімічного складу поверхневого шару в результаті насичення небажаними елементами (наприклад, воднем, що викликає охрупчивание металевих конструкцій). Конструкційні матеріали експлуатуються в широкому температурному діапазоні — від -269 до 2500 °с; для забезпечення працездатності при високій температурі матеріал повинен володіти жароміцністю, при низькій — хладостойкостью. Від технологічності конструкційних матеріалів (їх оброблюваності різанням, тиском, здатності до лиття та ін.) залежить якість виготовлення деталей.

Конструкційні матеріали поділяються: за природою матеріалів — на металеві, неметалеві і композиційні матеріали, за технологічним виконанням-на деформовані (прокат, поковки, штампування, пресовані профілі та ін.), литі, спекаемие, формовані, склеювані, зварювані (плавленням, вибухом, дифузійним зрощуванням і ін.); за умовами експлуатації-на працюючі при низьких температурах, жароміцні, корозійно-, окалино-, зносо-, паливо-, маслостійкі та ін.; за критеріями міцності — на матеріали малої і середньої міцності з великим запасом пластичності і високоміцні з помірним запасом пластичності.

Найбільшого поширення серед металевих конструкційних матеріалів отримали конструкційна сталь і чавун. Конструкційні сталі характеризуються широким діапазоном межі міцності — 200-3000 мпа; застосовуються в будівництві, авто-, авіа-, тракторо-, суднобудуванні та ін. Межа міцності чавунів в залежності від легування коливається від 110 мпа (чаваль) до 1350 мпа (чавун, легований магнієм). Чавуни широко використовуються в машинобудуванні для виготовлення станин, колінчастих валів, зубчастих коліс, циліндрів двигунів внутрішнього згоряння, деталей, що працюють при температурі до 1200 °с в окислювальному середовищі, і ін.сплави на основі кольорових металів також широко застосовуються в різних областях техніки. Нікелеві сплави і кобальтові сплави зберігають міцність і жароміцність до 1000-1100 °с, інтерметалідні сплави на основі з’єднання ni 3 al — до 1200 °с; застосовуються в авіаційних і ракетних двигунах, парових і газових турбінах, апаратах, що працюють в агресивних середовищах, і ін. Алюмінієві сплави по питомій жорсткості значно перевершують стали, межа міцності деформуються сплавів становить до 750 мпа, ливарних — до 550 мпа; служать для виготовлення корпусів літаків, вертольотів, ракет, суден та ін. Магнієві сплави відрізняються малою щільністю (в 4 рази менше, ніж у сталі), мають межу міцності до 400 мпа і вище; застосовуються переважно у вигляді литих деталей в конструкціях ла, в автомобілебудуванні, в поліграфічній промисловості та ін титанові сплави (межа міцності до 1600 мпа і більше) перевершують стали і алюмінієві сплави по питомій міцності, корозійної стійкості і жорсткості; служать для виготовлення компресорів авіаційних двигунів, апаратів нафтопереробної та хімічної промисловості та ін. Цирконієві сплави, поряд з малим поперечним перерізом поглинання теплових нейтронів, мають міцність, пластичність і корозійну стійкість в агресивних середовищах; використовуються в ядерній енергетиці для елементів конструкції активної зони реакторів аес. Підвищення експлуатаційних властивостей металевих конструкційних матеріалів, одержуваних традиційними методами, пов’язано з використанням легованих і нанокристалічних металевих порошків.

Неметалічні конструкційні матеріали включають полімерні матеріали, кераміку, вогнетриви, скла, гуми, деревину. Термопласти (полістирол, поліметилметакрилат, поліаміди, фторопласти), а також реактопласти використовуються в деталях електро — і радіообладнання, вузлах тертя, що працюють в різних середовищах, в тому числі в хімічно активних: паливах, маслах та ін.скла (силікатні, кварцові, органічні) і триплекси на їх основі служать для скління суден, літаків, ракет; з керамічних матеріалів виготовляють деталі, що працюють при високих температурах. Вогнетриви застосовуються переважно в чорній і кольоровій металургії при виготовленні вогнетривких футеровок в агрегатах, що працюють в умовах високих температур (більше 900 °с). Гуми на основі різних каучуків, зміцнені кордними тканинами, застосовуються для виробництва покришок або монолітних коліс літаків і автомобілів, а також різних рухомих і нерухомих ущільнень. Деревина використовується в якості шпал, кріплення для вугільної та гірничорудної промисловості, для виробництва будівельних конструкцій, будинків та ін.

Композиційні конструкційні матеріали по питомій міцності і питомому модулю пружності на 50-100% перевершують сталі або алюмінієві сплави і забезпечують зниження маси конструкцій на 20-50%. Композиційні конструкційні матеріали (вуглепластики, органопластики, органотекстоліти, алюмостеклопластики та ін.) широко застосовуються в конструкціях літаків, ракет, в енергетичному, транспортному машинобудуванні та ін.

Отримання нових конструкційних матеріалів з поліпшеними (в порівнянні з традиційними конструкційними матеріалами) властивостями пов’язано з синтезом матеріалів з субмікроскопічною структурою з елементів, що мають граничні значення властивостей (гранично міцних, тугоплавких, термостабільних), а також із застосуванням спеціальних методів виготовлення (значно підвищують міцність і довговічність матеріалів). Наприклад, для металічних конструкційних матеріалів використовується спрямована кристалізація сталей і сплавів для одержання литих деталей з стовпчастої структурою зерен, монокристалічних деталей з нікелевих сплавів з певною кристалографічною орієнтацією щодо діючих напружень (лопатки газових турбін); для неметалевих конструкційних матеріалів застосовуються методи орієнтації лінійних макромолекул полімерних матеріалів, модифікування наночастинками (фуллеренами, нанотрубками, нановолокнами), створення полімерних нанокомпозитів.

Літ.: машинобудування: енциклопедія. М., 2001. Т. 2/3: кольорові метали і сплави. Композиційні металеві матеріали / ред. — упоряд. І. Н. Фрідляндер; болтон у. Конструкційні матеріали: метали, сплави, полімери, кераміка, композити. 2-е вид. М., 2007.